Maßnahmen zur Qualitätsverbesserung

- Seit der Unternehmensgründung im Jahr 1939 ist Miki Pulley führend auf dem Gebiet der Kraftübertragungs- und Regelungseinrichtungen und nimmt immer wieder die Pionierrolle ein. Wir glauben daran, dass wir die Führungsrolle deswegen so lange innehaben konnten, weil wir uns stets neuen Herausforderungen stellen, wie beispielsweise neuen Technologien, die der Zeit voraus sind, oder der Reformierung unserer Fertigung.

Dank der kontinuierlichen Erhaltung der hohen Qualität genießen wir bei unseren Kunden vollstes Vertrauen. Eines unserer Ziele liegt darin, ein Unternehmen zu werden, bei dem es auf die Qualität aller Dinge ankommt. Hierzu gehört die Qualität der Produkte, des Betriebs, der Mitarbeiter sowie die Qualität der Arbeitsumgebung. Wir haben proaktiv verschiedenste Qualitätssicherungs- und Qualitätsverbesserungsmaßnahmen durchgeführt.

- Bei der Herstellung unserer Produkte behalten wir eines stets im Blick: Sicherzustellen, dass alle Mitarbeiter die Produkte unserer Kunden kennen. Vor der Herstellung unserer Produkte bringen wir in Erfahrung, welcher Teil des Kundenprodukts hergestellt werden soll, wo das Produkt eingesetzt wird, und welchen Beitrag es zur Gesellschaft leistet. Wenn man den Kunden kennt, hat man ein stärkeres Verantwortungsgefühl, und dieses stärkere Verantwortungsgefühl steigert wiederum die Qualität. Es entsteht also ein positiver Kreislauf. Zur Verbesserung der Qualität muss sich zunächst die Einstellung der Mitarbeiter ändern. Das ist unserer Meinung nach besonders wichtig.

- Unser Produktionssystem funktioniert nach dem „Imbissstandprinzip“. Die Produktionslinie der einzelnen Produkte gleicht einem Imbisstand mit nur einem Besitzer (Arbeiter). Ein großer Vorteil des Produktionssystems nach dem „Imbissstandprinzip“ ist, dass sich dadurch die Einstellung der Mitarbeiter ändert. Bei der Aufteilung der einzelnen Arbeitsschritte auf einzelne Arbeiter wird jedem Arbeiter eine besondere Tätigkeit zugewiesen, wie beispielsweise die Planung, die Vorbereitung der Teile, die Montage oder die Verpackung. Bei dem Produktionssystem nach dem „Imbissstandprinzip“ dagegen kann ein Arbeiter alle Tätigkeiten selbst ausführen, vom Teilemanagement bis zur Verwaltung des Lieferzeitpunkts. Dadurch hat dieser Arbeiter ein viel stärkeres Verantwortungsgefühl. Außerdem lernen die Arbeiter so ihre Kunden besser kennen, was zu einer Änderung der Arbeitseinstellung von passiv nach aktiv sowie einer höheren Motivation führt. Schon vor einigen Jahren haben wir unser Arbeitssystem von der Aufteilung der Arbeitsbereiche hin zum Produktionssystem nach dem „Imbissstandprinzip“ geändert. Seitdem haben die Mängel drastisch abgenommen und die Qualität ist gestiegen.

- Wir stellen eigene Montagemaschinen und Prüfvorrichtungen her, so dass über die Hälfte unserer Maschinen und Vorrichtungen intern hergestellt wurden. Wir bestimmen Arbeitsplätze, an denen häufiger Fehler auftreten können oder tatsächlich auftreten, wie beispielsweise Verwirrung bezüglich der Anzahl an Schrauben oder Montage in umgekehrter Reihenfolge, oder an denen die Arbeitsbelastung der Arbeiter sich verringern lässt, und stellen dann besondere Montagegestelle für diese Arbeitsplätze her und nutzen diese, um Mängel zu vermeiden. Außerdem stellen wir Prüfvorrichtungen passend zu den einzelnen Produkten selbst her, um sicherzustellen, dass die Produkte fehlerfrei hergestellt werden.

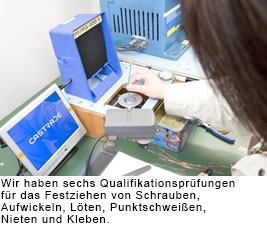

- Zur Qualitätsverbesserung muss die Kompetenz der Mitarbeiter weiterentwickelt werden. Wir ermutigen die Arbeiter, an landesweiten Eignungsprüfungen teilzunehmen und verfügen über ein eigenes „Sechsfach-Qualifizierungssystem“. Nur Arbeiter, die diese Qualifikationsprüfungen bestanden haben, dürfen an den Produktionslinien arbeiten und sich an der Fertigung unserer Produkte beteiligen. Die Arbeiter müssen diese Prüfungen einmal pro Jahr absolvieren. Arbeiter, die die Prüfungen bestanden haben, dürfen anschließend nicht dauerhaft weiterarbeiten, sondern müssen die Prüfungen jährlich wiederholen, um ihre Kompetenzen zu erhalten und zu erweitern.

-

Unser Grundsatz besagt, dass in einer Produktionslinie nur jeweils ein Werkstück gefertigt wird. Auf einer Produktionslinie erfolgt jeweils nur die Inspektion, Montage und Prüfung eines Werkstücks, um die Fehlersuche zu vereinfachen und die Qualitätssicherung zu ermöglichen.

-

Wenn ein Fehler auftritt, wird am Arbeitsplatz ein Fehlerblatt mit der Beschreibung der Fehlerursache aufgehängt, um Aufmerksamkeit auf diesen Fehler zu richten und ein erneutes Auftreten zu vermeiden.

-

Wir versuchen, die Bewegungslinien zu verkürzen, beispielsweise durch Verkleinerung von drei Arbeitstischen auf einen. Wir schaffen unnötige Arbeitsschritte ab, um die Arbeitsbelastung der Arbeiter zu verringern und die Arbeitsgenauigkeit zu erhöhen.

-

Wir stellen sicher, dass die 5S-Vorgehensweise eingehalten wird: Beispielsweise reinigen alle Arbeiter ihren Arbeitsplatz jeden Tag gemeinsam zu einem vorgeschriebenen Zeitpunkt. So lassen sich Abweichungen früh bestimmen, was zur Qualitätssicherung beiträgt.

-

Wir verwenden Farbmarkierungen zur Bestimmung von Fehlern beim Festziehen mit einem Drehmomentschlüssel. Die Produkte dürfen nur mit drei Farbmarkierungen in grün, weiß und gelb geliefert werden.

日本語

日本語 English

English Deutsch

Deutsch 中文

中文 한국어

한국어