![]()

技術用語集

最終更新日時:2022年3月30日

こちらの技術用語集は、おもに三木プーリのホームページや製品カタログなどから抜粋した用語の説明を掲載しております。

技術者の方はもちろん、新入社員の研修などにもご活用ください!

説明の内容はオリジナルで作成していますが、JIS規格など公知の技術文献から引用している個所があります。

索引

*調べたい用語の頭文字をクリックしてください。

C

| ▶CCW | ▶CNC旋盤 | ▶CW |

E

| ▶EAR判定 | ▶ETPブッシュ |

H

| ▶HSコード |

I

| ▶IEコード |

J

| ▶JIS |

L

| ▶LED |

M

| ▶MC |

N

| ▶NC旋盤 |

R

| ▶RoHS指令 |

S

| ▶S45C調質 |

W

| Web |

あ

| ▶アーマチュア | ▶アイドラー | ▶アキシャル方向 | ▶アルマイト処理 | ▶安全率 |

い

| ▶インバータ | ▶インボリュート曲線 | ▶印ろう合わせ |

え

| ▶エレメント | ▶エンジン | ▶円筒ハブ |

か

| ▶該非判定書 | ▶カップリング | ▶慣性モーメント | ▶ガントリー機構 |

き

| ▶キー | ▶共振 |

く

| ▶クランピングねじ | ▶クランピングハブ | ▶クランプハブ | ▶クランプボルト | ▶グリーン調達 |

| ▶黒染め処理 |

け

| ▶ゲイン | ▶ケムシェルパ | ▶減衰性能 | ▶原動機 |

こ

| ▶降伏点 | ▶固体潤滑皮膜処理 | ▶固有振動数 |

さ

| ▶サービスファクター | ▶サーボフレックス | ▶サーボモータ | ▶サーボリジッド |

し

| ▶軸継手 | ▶質量 | ▶締め付けトルク | ▶ジャンプ | ▶従動機 |

| ▶シュパンリング | ▶新規格モータ対応 |

す

| ▶スカラロボット | ▶ステッピングモータ | ▶ステンレス | ▶スパナ |

| ▶スプライン | ▶スプリングピン | ▶スプロケット | ▶スラスト |

せ

| ▶セルフロッキング機構 | ▶センタフレックス | ▶センタロック | ▶旋盤 |

た

| ▶脱調 | ▶単位の接頭語 |

つ

| ▶釣合い良さ |

て

| ▶デシベル |

| ▶トルクレンチ |

と

| ▶等価慣性モーメント | ▶特許 | ▶止め輪 | ▶トルク | ▶トルクドライバー |

| ▶トルクレンチ |

ね

| ▶ねじりばね定数 |

は

| ▶パスカルの原理 | ▶バックラッシ | ▶バリスタ | ▶ハンマリング |

ひ

| ▶ひずみ | ▶引張強さ | ▶非鉄金属 | ▶標準化 |

ふ

| ▶プーリ | ▶フライホイール | ▶フランジ | ▶フランジハブ |

へ

| ▶ベアリング |

ほ

| ▶ボールねじ | ▶ポンプ |

ま

| ▶マシニングセンタ |

み

| ▶三木プーリ |

む

| ▶無段変速機 |

め

| ▶めっき | ▶メンブラン方式 |

も

| ▶モータ |

ら

| ▶ラジアル方向 | ▶ラジアン |

り

| ▶リジッドカップリング |

れ

| ▶レアメタル | ▶レジスト | ▶レンチ |

ろ

| ▶六角穴付き止めねじ | ▶六角穴付きボルト | ▶六角ボルト |

「アルファベット」で始まる用語

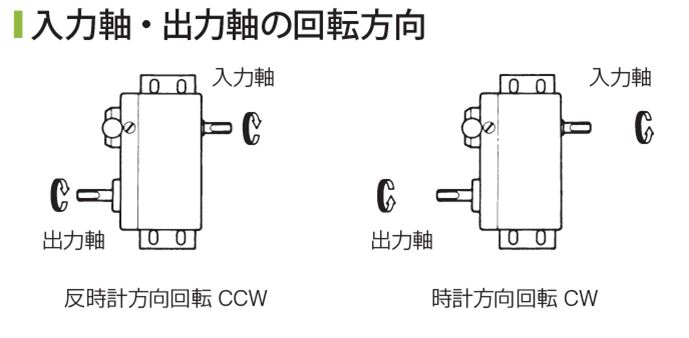

CCW 【英訳:Counter clock wise】

- 反時計回りの英訳を略した言い方。※時計回りは「CW(clock wise)」。

三木プーリ製品の《 ゼロマックス無段変速機 》では、出力軸の回転方向で型式を選定いただいております。

型式に数字の「1」が付くときは反時計方向CCW、「2」では時計方向CWとなります。

別々に選定が必要な理由は、ゼロマックス無段変速機の機構にあります。つまり入力回転を逆に変えても出力回転方向を変えることができないからです。よって設計時にゼロマックスの設置方向などを念入りにご検討願います。なお特殊型として、正逆回転をレバー操作で行える機種もあります。 -

CNC旋盤 【英訳:Computer numerical controll lathe】

- ⇒用語「NC旋盤」もお読みください。

> - NC(Numerical Contorl)は「数値制御コントロ-ル」、CNC(Computer Numerical Control)の場合は「コンピュータ数値制御コントロール」の略称です。

CNCは1970年代に開発されて現在に至っているので、今ではNCとCNCをあえて分ける必要は無く、意味合い的には「同じ物」と考えていいと思います。

CW 【英訳:Clock wise】

- 時計回りの英訳を略した言い方。※反時計回りは「CCW(counter clock wise)」。

EAR判定 【英訳:Export Administration Regulations】

-

⇒用語「該非判定書」もお読みください。

EARとは、米国法における「輸出管理規則」のこと。米国原産品を含む製品や技術などが対象となります。含まなければ対象外です。

よってこの規則は世界中の貿易に関係します。たとえば日本から中国へ輸出するときに、米国原産品を含む製品はEARの対象となるのです。

つまり輸出する相手国に米国がなくても、EAR判定を考慮しなければなりません。

このように米国原産品を含む製品や技術などを日本から他国へ輸出するときには、EARの「再輸出規制」の対象になります。

※日本に米国原産品があるということは、まず米国から日本へ輸出したことになります。それを日本から他国へ輸出するときは、もう一度輸出することになりますので「再輸出」とよんでいます。

三木プーリ製品では、アメリカから輸入している製品もあります。たとえば《 ヘリカルカップリング 》や《 ゼロマックス無段変速機 》(一部のモデル)などです。

よって三木プーリがホームページで提供しております「該非判定書発行」ではEAR判定の項目を設けて、これらの製品における判定については対象外ではなく「EAR99」となっています。

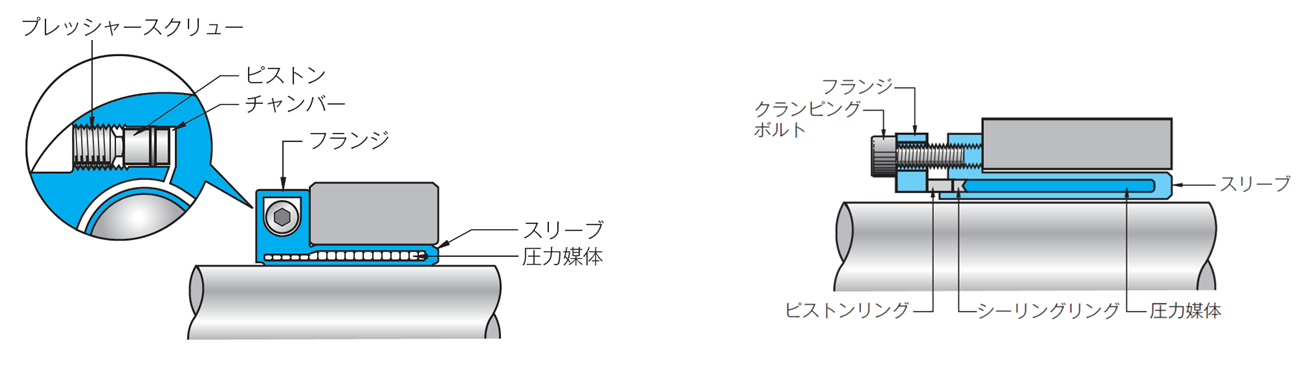

ETPブッシュ 【英訳:ETP BUSH】

-

⇒用語「パスカルの原理」もお読みください。

-

三木プーリが取り扱っている軸とハブを圧力媒体の加圧により締結する摩擦式締結具のこと。

簡単にいえば軸とハブの間に挿入した《 ETPブッシュ 》がふくらんで、軸とハブを固定する製品です。

軸とハブの締結において、作業性と高精度の両方を兼ね備えているのが摩擦式締結具《 ETPブッシュ 》になります。

⇒動画「摩擦式締結具ETP-E 動作原理」

⇒動画「摩擦式締結具ETP-A 動作原理」

HSコード 【英訳:HS code】

-

あらゆる貿易対象品目に対して付与されているHS条約に基づいて定められたコード番号のこと。

HS条約とは、商品の名称及び分類についての統一システム(Harmonized Commodity Description and Coding System)に関する国際条約で、世界税関機構(WCO)が管理しています。

日本では税関への輸出入の申告の際、申告する貨物に対応する9桁の番号を記入することになっており、この番号を「統計番号」といいます。

このうち上6桁がHSコードで、世界各国で同じルールで分類しているため、同一の番号であれば同一品目を示しています。

統計番号もしくはHSコードが必要な理由は、関税率を調べるためです。各国によって関税はさまざまですが、番号が共通であることから相手国の現地語がわからなくても相手国の関税がすぐにわかります。

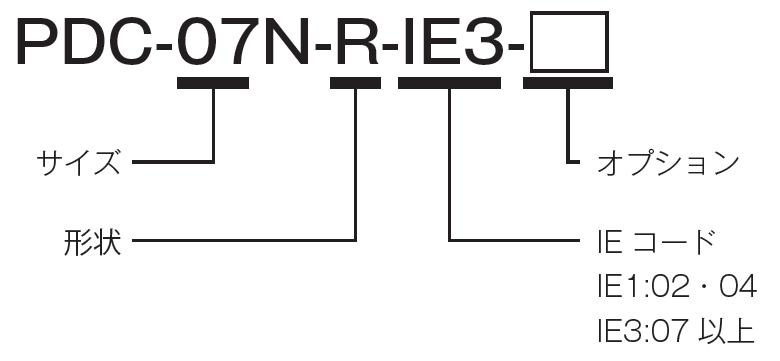

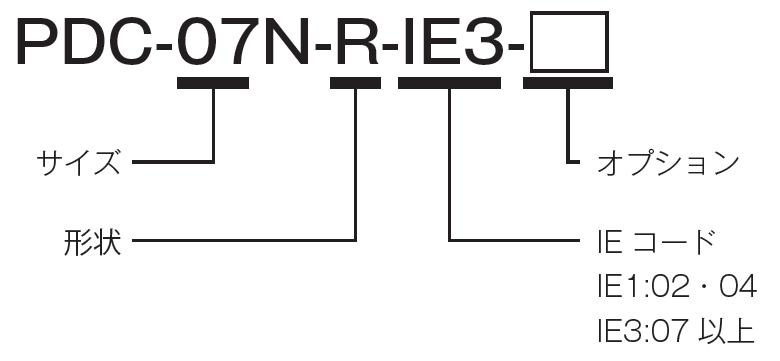

IEコード 【英訳:International energy-efficiency class code】

-

⇒用語「モータ」もお読みください。

-

⇒技術資料「プレミアム効率モータの仕様一覧」もご覧ください。

三相誘導電動機(三相モータ)の効率クラスのこと。モータの効率基準値は4つにクラス分けされています。

・IE1:標準効率

・IE2:高効率

・IE3:プレミアム効率

・IE4:スーパープレミアム効率

※IEは「International Energy-efficiency Class」の略です。

エネルギー使用の合理化に関する法律(省エネ法)のトップランナー制度において、三相誘導電動機が2015年4月から対象となりました。モータ出力が0.75kW以上で、年間の生産台数が1500台以上の三相誘導電動機を対象に、プレミアム効率(IE3相当)を生産するよう規制しています。

効率クラスが上がると効率良く電気エネルギーを回転エネルギーに変えることができ、スリップロスが少なくなります。結果、モータの回転数が上がります。

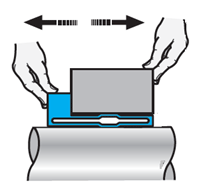

モータはJIS規格に準拠してるため、取り付けの互換性は保てています。ですが、プレミアム効率を実現するため、標準効率と外形寸法が大きくなっていることから、置き換えを行う際は配慮が必要です。

三木プーリでは《 電磁クラッチ・電磁ブレーキユニット 》と《 中空軸 変速機・減速機 》《 中実軸 変速機・減速機 》《 ベルト式無段変速機ユニット 》に三相誘導電動機(三相モータ)が使用されています。モータ出力が0.75kW以上のモータはIE3、モータ出力が0.75kW未満のモータはIE1を採用しています。

JIS 【英訳:Japanese Industrial Standards】

-

日本産業規格のことで、日本の国家規格です。JIS(ジス)は、Japanese Industrial Standardsの略。よってこの規格のことを、JISまたはJIS規格とよんでいます。

-

いままでは日本工業規格としていましたが、法改正により令和元年(令和は2019年5月1日から)の7月1日から日本産業規格となりました。

なお英語名称は変わりません。

LED 【英訳:Light Emitting Diode】

-

Light Emitting Diodeの略で、発光ダイオードともいいます。

-

またLED(発光ダイオード)の発光に寄与する半導体、つまり電気を流すと光る性質を持つ半導体をLEDチップといいます。

LEDチップは、サファイア基板上に窒素やガリウムなどのガスを噴きかけて結晶を成長させ、この成長過程でできる「P層」「N層」「発光層」などの積層膜によって作られています。

さらに発光層の上に電極や保護膜などを加えてLEDチップが仕上がります。

LEDチップの「P型半導体」は電子が不足した状態(正孔が多い状態)で、「N型半導体」は電子を多く持つ状態となっており、P型半導体、N型半導体による「PN接合」が基本的な構造になっています。

ここでLEDチップに順方向の電圧をかけると、電子と正孔が移動して衝突します。そして衝突すると結合(これを再結合といいます)します。

もともと大きなエネルギーをもつ電子が衝突して再結合すると、エネルギーは小さくなりますので、このエネルギーの差が光へ変換されます。これがLEDチップが光るメカニズムになります。

この光を放つLEDチップをプリント配線板などに配列して、多数の部品などで光源として扱えるようにします。これをLEDモジュールといいます。

さらにLEDモジュールを点灯装置と配列して、多数の部品などと組み合わせることでLED照明器具の光源部ユニットができあがります。

まず赤色のLEDが世界で初めて、次に黄緑色が発明されました。

そして日本の赤崎さん・天野さん・中村さんが青色を発明して、2014年にノーベル賞を受賞しました。

この青色の発明によって光の三原色ができたことで、白色のLED照明が作られるようになったのです。

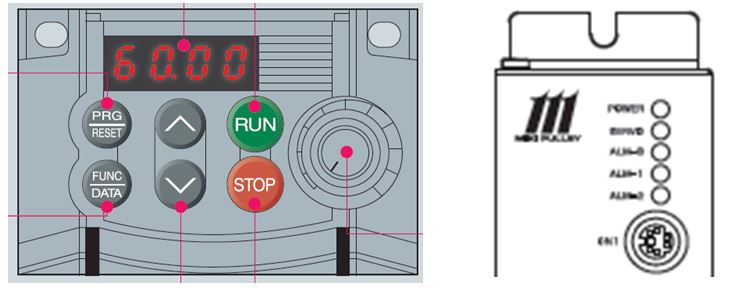

三木プーリ製品では《 インバータ 》の回転速度などを表示するモニタ、《 リニアシャフトドライブ 》のドライバ表示パネルなどに利用されています。

MC 【英訳:Machining center】

-

⇒用語「NC旋盤」もお読みください。

MCは「machining center」の略で、マシニングセンタといいます。

NC旋盤などのNC工作機械は、加工は自動制御ですがバイトなどの刃物や工具を手作業で交換する必要があります。

それを自動化したのがマシニングセンタです。

そのため無人化することが可能になりました。

MCとNCは言葉そのものも、加工の自動化という点においても似ているため同じような意味だと思われがちですが、意味はまったく違うものです。

NC旋盤 【英訳:Numerical controll lathe】

-

⇒用語「CNC旋盤」もお読みください。

いままで人間の手で作業していた切削加工に代わり、数値制御で自動化して加工する旋盤がNC旋盤です。

NC旋盤のなかで、特にコンピュータによる数値制御で自動化して加工する旋盤をCNC旋盤とよんでいます。

そして数値制御のことをNC(Numerical Control)といいます。よって旋盤に限らず数値制御する工作機械のことをNC工作機械ともいいます。

RoHS指令 【英訳:Restriction of the use of certain hazardous substances in electrical and electronic equipment】

-

RoHS指令(ローズ指令)とは、有害物質使用制限指令のこと。欧州において2003年2月に発効した最初の指令を2006年7月1日に改正したものがRoHS指令(Restriction of the use of certain hazardous substances in electrical and electronic equipment)です。

-

目的はEU市場での電気・電子機器への有害物質の使用を制限(許容濃度以下)するためで、その結果として環境や人体に有害な化学物質が自然環境に曝露(ばくろ)されないようになります。

この指令で、鉛、水銀、カドミウム、六価クロム、ポリ臭素化ビフェニル(PBB)、ポリ臭素化ジフェニルエーテル(PBDE)の6物質が原則禁止となりました。

よってRoHS指令は欧州の法律ですが、輸入される製品に関係するので日本でも同様の規制が求められることになります。

その後2011年7月21日に「改正RoHS指令(RoHS2)」が施行され、さらに2015年6月4日には規制物質としてフタル酸エステル類4物質が追加されて10物質になりました。

それがフタル酸ジニエチルへキシル(DEHP)、フタル酸ブチルベンジル(BBP)、フタル酸ジブチル(DBP)、フタル酸ジイソブチル(DIBP)で、2019年7月22日より含有規制が発効することになりました。

同時に医療機器や制御機器にも対象が拡大します。

三木プーリでも規制物質を含まない製品の提供を推進するとともに、RoHS指令に対応しているさまざまな製品にはホームページやカタログなどにマークを表示しております。

またRoHS指令適合証明書は、ホームページからダウンロードできますのでご活用ください。

⇒RoHS指令適合証明書ダウンロードはこちら

S45C調質 【英訳:Thermal refining】

-

調質とは、焼入れ・焼戻しを合わせた処理のこと。よって「S45C調質」は、S45C材に焼入れ・焼戻しをしたものになります。

-

調質することで、材料をより硬くすることができます。

三木プーリ製品では《 メカ方式軸ロック/ポジロック 》のアウタースリーブ・アウターリングやインナースリーブ・インナーリング、さらにフロントテーパリング・リアテーパリングなどにS45C調質相当品を利用しています。

Web 【英訳:World Wide Web】

-

Web(ウェブ)とは、インターネットを利用したシステムのひとつで、データを送る仕組みのこと。

Webは「World Wide Web」の末尾を抜粋した言葉です。

三木プーリのWebサイトのURL「https://www.mikipulley.co.jp/JP/」の「www」にあたります。

「あ行」で始まる用語

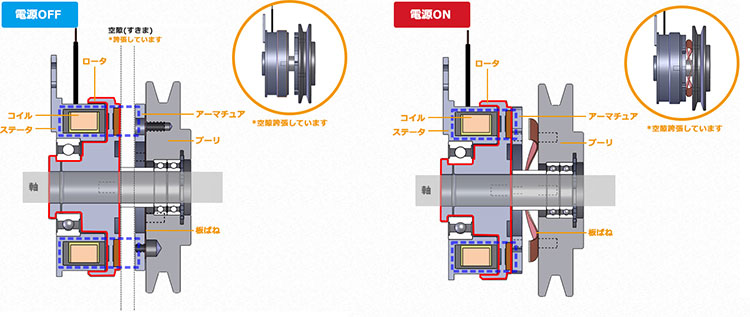

アーマチュア 【英訳:Armature】

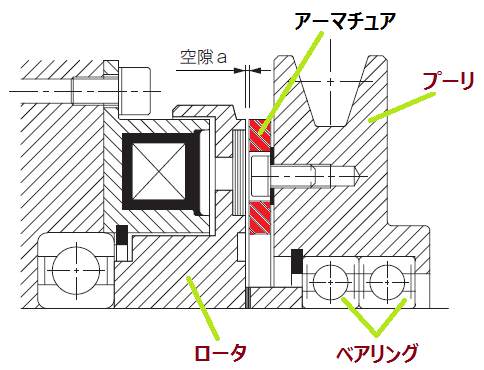

- JIS規格では「アーマチュア」とは磁気回路形成する可動鉄片とされています。

「アーマチュア」は磁気回路を形成するということから、三木プーリ製品では電磁クラッチ・ブレーキの部品となっています。

しかも可動する鉄片とあることから、動く部品ということもわかります。

それでは電磁クラッチ・ブレーキ(ここでは励磁作動形)の動作原理を簡単に説明しましょう。

電磁クラッチ・ブレーキに通電(電源ON)すると、ステータとよばれる部品に内蔵されたコイルが電気を帯びます。

そしてステータは磁石の役割を持つようになります。ステータは機械などに固定したり、「回り止め」を使って回転しないようにします。

ここでステータとロータは隣り合わせに配置されていますが、隙間があるので接触することはありません。

このロータは軸に固定されているので軸と一緒に回転しています。

ステータから発生する磁力がロータを通り越して、鉄片であるアーマチュアを引き寄せます。

このときアーマチュアはロータの摩擦面と密着します。つまり引き寄せられて軸方向に動くので、可動する鉄片であることが理解できます。

よってステータ、ロータとアーマチュア間に磁気回路が形成されることになります。

またアーマチュアにはプーリなどの部品を付けることができるので、結果として軸に固定されているロータにアーマチュアが密着することで、アーマチュアに付いているプーリも軸と一緒に回転することになります。

なおアーマチュアとプーリとの間にはリング状の板ばねを挟んでいます。

板ばねとアーマチュアは「リベット」という部品で固定されています。

一方板ばねとプーリ(お客様によりプーリ以外の部品でももちろん可能)は、お客様の仕様に合わせてお客様にて加工していただき付属のボルト類で固定します。

電源ONのときは、アーマチュアがステータに引き寄せられてロータに密着しています。

このとき板ばねは波のような形状になって左右に広がっています。電源OFFすると、このとき先ほどのリング状の板ばねの復元力によってアーマチュアが引き戻されますので動力伝達が遮断されます。

このようにアーマチュアの動きや役割を理解することで、ステータやロータなども一緒に理解できるようになると思います。

なお「無励磁作動形ブレーキ」の場合は動作原理が励磁作動形クラッチ・ブレーキと違うため、アーマチュア、ステータやロータの部品はありますが、

板ばねはありません。

-

アイドラー 【英訳:Idler】

-

⇒用語「スプロケット」もお読みください。

-

ベルトやチェーンによる動力伝達を行うとき、ベルトやチェーンは使用していくうちに少し伸びが生じるので、これがたるみとなって振動や騒音を発生させて動力伝達に影響を及ぼします。

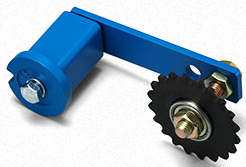

そこでこの伸びによる「たるみを無くす製品」をテンショナーといい、このテンショナーに取り付けてベルトやチェーンと接触させる部品をアイドラーとよんでいます。

三木プーリではテンショナーの機能を持つ製品も取り扱っています。

そのひとつは《 ロスタテンショナー 》で、「プーリアイドラー」が付いたRSEモデルもしくは「スプロケットアイドラー」が付いたNSEモデルが用意されています。

また《 ベルト式無段変速機単体 》のLモデルには、アイドラーと同様の機能を持つ「テンションプーリ」(右図の黒い部品)の付いた型式があります。

特に《 ロスタテンショナー 》は、あらかじめベルトやチェーンに適度な荷重を与えて取り付けしますので、ロスタのゴムによりたるみやそれにともなって生じる振動や騒音を吸収するだけでなく、常に適正な張力を自動的に調整して維持しながら使用することができます。そのため使用中に何回も張力を調整する必要がありません。

それだけではなく、たるみが生じているときよりもベルトとプーリまたは歯とチェーンの接触(巻き掛け角度)が多くなりますので、伝達効率を上げることにもつながります。

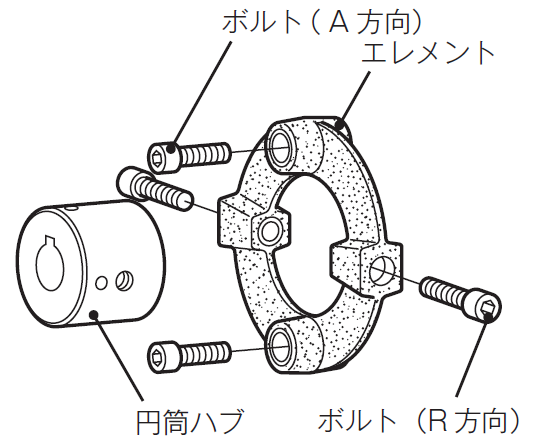

アキシャル方向 【英訳:Axial direction】

-

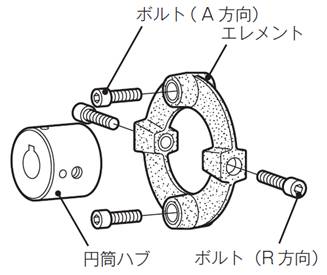

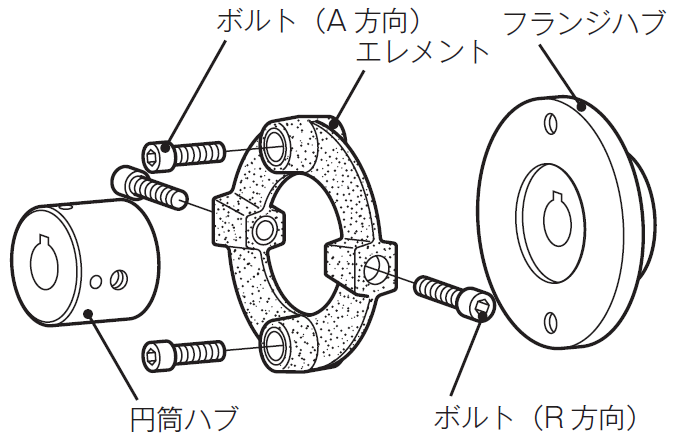

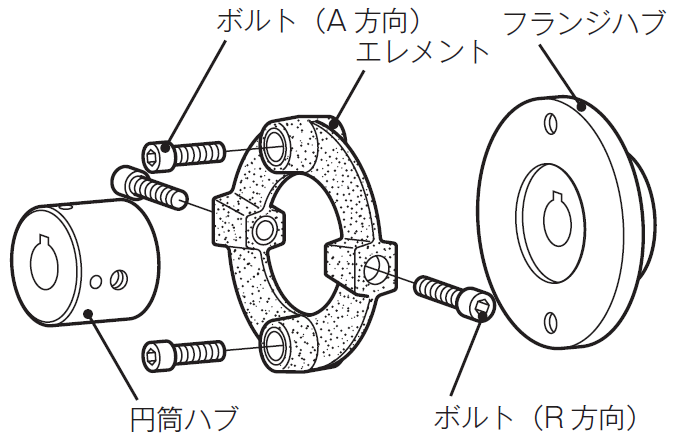

カップリングを取り付ける軸の中心に対して「平行方向」を示す用語。三木プーリでは《 センタフレックスカップリング 》において、ゴム体やエレメントを固定するボルトのうち軸の中心に対して平行方向に取り付けるボルトを「A方向ボルト」(Aはアキシャルの略)とよんでいます。

-

なおカップリング全体の用語として許容誤差においては、同じく軸の中心に対して平行方向を表わす用語を「軸方向」(スラスト方向ということもあります)とよんで区別しています。

※アキシャル方向(平行方向)に対応する用語としてラジアル方向(垂直方向)があります。

アルマイト処理 【英訳:Anodic oxide coating or alumite treatment】

-

アルミニウムを陽極(+極)で電解処理して酸化皮膜を生成させる表面処理のこと。陽極酸化処理ともいいます。

-

実はアルマイトは理化学研究所の登録商標ですが、現在では陽極酸化処理による酸化皮膜の総称として使われています。

またアルミニウムは金属ですが、鉄ではないので「非鉄金属」といわれています。

もともとアルミニウムは酸素と結びつきやすいので、自然に薄い酸化皮膜を作ります。

よってあえてアルマイト処理をしなくても使用できますが、環境によっては腐食することがあるため、必要に応じてアルマイト処理を行います。

三木プーリ製品では《 サーボフレックスカップリング/SFCモデル 》のクランプハブの表面処理に利用しています。

安全率 【英訳:Safety factor】

-

⇒用語「サービスファクター」をお読みください。

インバータ 【英訳:Inverter】

-

インバータとは、モータに供給する交流電源の周波数や電圧を自由に設定して、モータの回転速度を無段変速に制御する機器のこと。

-

もともとは直流を交流にする電力変換装置をインバータ、交流を直流に変換するのをコンバータと称しています。これを周波数や電圧を自由に設定できるような回路にして、モータを制御できるようにした装置をインバータというようになりました。

インバータが無かったときはモータの回転数は一定でしたので、三木プーリの《 ベルト式無段変速機 》などで回転数を変速していました。

さらに日本では50ヘルツと60ヘルツの地域がありますし、世界的にはさまざまな電力事情がありますので、自分にあった回転数を得るにはそれなりの工夫が必要でした。

そこでインバータが登場したことにより、モータの回転数を自由に設定できるので、この作業は速く、別の作業は遅くといった組み合わせが可能になりました。

今ではインバータも進化していますので、高いモータ効率が得られ、低速でも回転振動が少ないといった特長はもちろん、省エネとCO₂削減にも貢献するなど環境に配慮したものが標準仕様になっています。

三木プーリの《 インバータ 》は、長年の実績によって培われた独自の設計思想で、小容量の多様なニーズに最適な機能を搭載。

出力周波数は最大400Hzまで設定が可能、さらに自動省エネルギー機能を標準装備しております。

インボリュート曲線 【英訳:Involute curve】

-

⇒用語「スプライン」もお読みください。

-

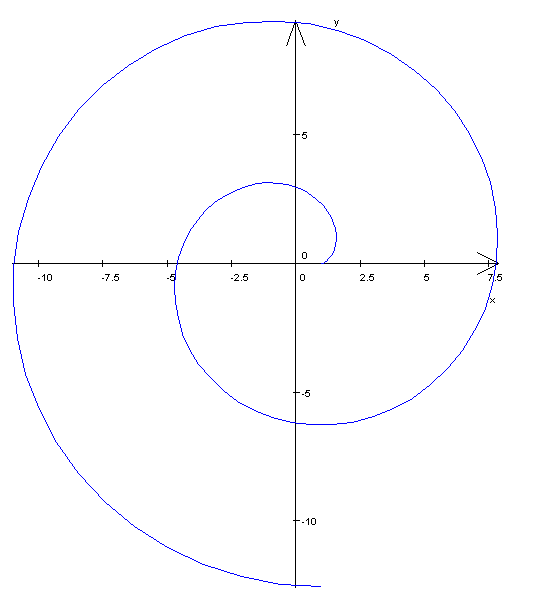

インボリュート曲線とは、糸巻きから糸の先端を持ってほどいていくときにできる糸の先端が描く曲線のこと。

《 センタフレックス 》のCF-Hモデルで採用されているスプライン結合において、スプライン加工した溝の形状のひとつにインボリュート曲線があります。

このように加工されたスプラインをインボリュートスプラインといいます。

インボリュートスプラインの特長には、動力伝達能力が高い、比較的加工がしやすいなどがあります。

印ろう合わせ 【英訳:Centering location / Spigot joint】

-

部品同士の中心を合わせて結合するときに、片方の部品に加工された凸部と相手部品の凹部を合わせることで、位置合わせを簡単にするための凹凸部を使用した組み立て方法のこと。

-

三木プーリ製品では《 カップリング 》の2軸の心出しや《 電磁クラッチ・ブレーキ 》のブレーキ取り付け面と軸との固定などにおいて、精度良く行っていただくために印ろうを使用した取り付け方法をお願いしています。

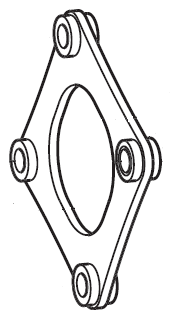

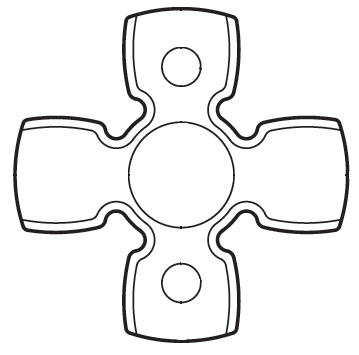

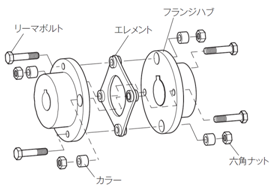

エレメント 【英訳:Element】

-

カップリングの動力伝達を行う重要な部品で、三木プーリではこれらをエレメントとよんでいます。

-

エレメントの材質は金属・樹脂・ゴムなどがあり、《 カップリング 》の性能(特にねじりばね定数や取付誤差)に最も影響を及ぼす部品です。

日本語では「緩衝材」ということもあります。

また《 スパフレックスカップリング 》の「スパイダー」、《 バウマンフレックスカップリング 》の「金属コイルばね」など呼び方は違いますが、機能はエレメントに相当しています。

エンジン 【英訳:Engine】

-

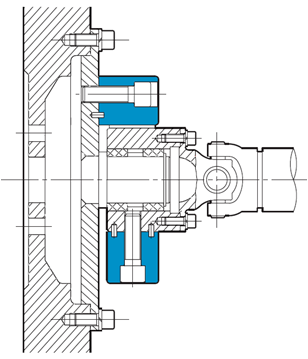

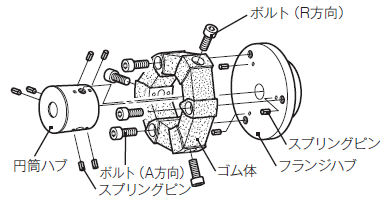

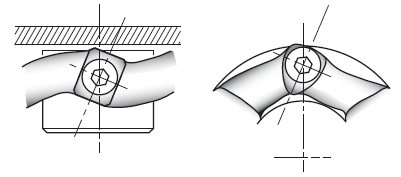

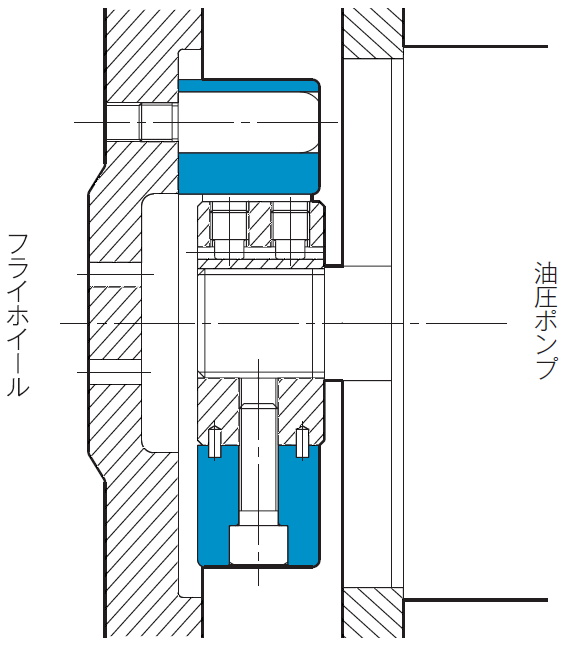

一般的にはエネルギーを動力に変えるもののことですが、英語では機関車を意味することからもわかるように「動力を生み出す内燃機関」のことで、動力を発生させる機械や機関である原動機のひとつです。下図はエンジンのフライホイール(図の左側の部品)とドライブシャフトを《 センタフレックスカップリング 》のCF-Aモデル(図の青く塗りつぶした部分)で結合した使用例です。

-

円筒ハブ 【英訳:Cylindrical hub】

-

《 センタフレックスカップリング 》において、ゴム体やエレメントを固定するハブのひとつ。形状が円筒のため、このような名称が付いています。

-

なお円筒ハブとゴム体やエレメントを固定するためのボルトは、カップリングを取り付ける軸の中心に対して垂直方向に取り付けますので、「R方向ボルト」(Rはラジアルの略)とよんでいます。

※円筒ハブと一対で使用されるハブとして、フランジハブがあります。

「か行」で始まる用語

該非判定書 【英訳:Parameter sheet】

-

⇒用語「EAR判定」もお読みください。

外国へ「貨物(製品)の輸出」や「技術(プログラムなど)の提供」を行う場合に、武器や軍事転用可能な貨物・技術が国際社会の安全性を脅かすおそれのある者に渡ることを防ぐために輸出許可を必要とするか否かの判定を行うこと。

「該非判定書」のことを「非該当証明」などという場合もあります。

お客様が製品や機械を輸出される際に、輸出許可申請が必要か否かはお客様にて判断をしていただきますが、三木プーリ製品の判定をお客様が行うことはむずかしいので、あらかじめ三木プーリ製品の判定は三木プーリで行ってホームページの「該非判定書発行」に掲載しています。

判定内容は、法令で定められた「リスト規制」や「キャッチオール規制」などの対象製品か否かとなります。

「リスト規制」は「輸出貿易管理令別表第1」または「外国為替令別表」の第1~15の項に該当するかどうか、「キャッチオール規制」は「輸出貿易管理令別表第1」または「外国為替令別表」の第16の項に該当するかどうかで判定します。

また三木プーリでは米国再輸出規制(EAR判定)についても判定を行っています。

カップリング【英訳:Coupling】

-

「軸継手」を英語では《 カップリング 》といいます。

また軸継手とは軸と軸をつなぐ品物のことで、機械の動力を相手側に伝える役目を持っています。

なお三木プーリで取り扱っているほとんどの軸継手は「たわみ軸継手(フレキシブルカップリングともいいます)」で、軸と軸の中心がずれても回転や動力を伝えることができる特性があります。

逆にこのようなたわみ性が無い非常に高い剛性のカップリングもあり、三木プーリでは《 サーボリジッドカップリング 》の名称で取り扱っています。

慣性モーメント 【英訳:Moment of inertia】

-

⇒技術資料「慣性モーメント(イナーシャ)Jの計算式・公式 一覧」もご覧ください。

⇒技術資料「慣性モーメントJ 早見表」もご覧ください。

物体の回されやすさ、回されにくさの度合いのこと。

よって慣性モーメントが大きいと、停止しにくいということになります。

たとえば正逆転を繰り返す機械では慣性モーメントが大きいと、起動・停止時の動きに対する応答が悪いことから位置決め精度に影響が出てしまいます。

慣性モーメントは、回転体の質量M[kg]と回転体の半径R[m]の2乗との積で表した値です。

さらに慣性モーメントに角加速度を掛けると回転トルクとなります。また慣性モーメントとねじりばね定数から固有振動数が計算できます。

このように慣性モーメントは機械の精度や動力計算など幅広く活用されており、とても重要な役割があります。

ガントリー機構 【英訳:Gantry】

-

ガントリーとは、門の形をした移動可能な構造物のこと。

よってガントリー機構とは、2本の平行な軌道上にまたがる門形の部品が移動する機構をいいます。

歩道橋が歩道に沿って移動しているようなイメージです。

《 サーボフレックスカップリング 》がガントリー機構に向いているのは、2本の軌道を同期運転させてスムーズに移動させるためにねじり剛性の高いカップリングが必要になるからです。

ガントリー機構で多くみられるのが「ガントリークレーン」で、港にあるコンテナ船の積荷をレールの上を移動しながら積み降ろしするクレーンがこれです。

キー 【英訳:Key】

-

⇒技術資料「平行キーおよびキー溝の寸法と許容差」(JIS B 1301「キー及びキー溝」抜粋)もご覧ください。

-

お客様の機械と結合する方法がキーであれば、三木プーリでは《 カップリング 》、《 電磁クラッチ・ブレーキ 》、《 ベルト式無段変速機 》、《 トルクリミッタ 》などに、穴とキー溝がすでに加工された製品を多数用意しています。

お客様の機械と結合する方法がキーであれば、三木プーリでは《 カップリング 》、《 電磁クラッチ・ブレーキ 》、《 ベルト式無段変速機 》、《 トルクリミッタ 》などに、穴とキー溝がすでに加工された製品を多数用意しています。 -

-

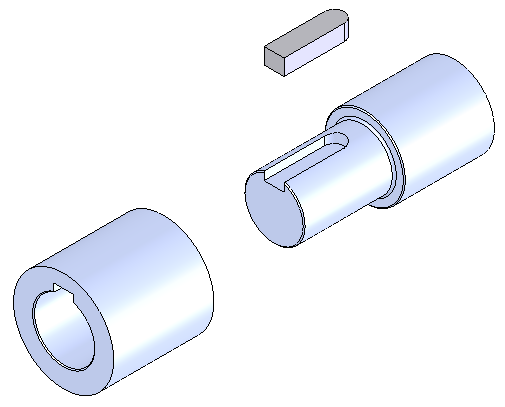

キーとは、丸い軸とハブ(歯車やプーリなど)を結合する機械要素。家や車の鍵もキーといい同じ英語ですが、伝動機器におけるキーとはまったく違うものになります。

丸く穴加工したハブを軸に挿入しただけでは、動力を伝達するとすぐに空転してしまいます。これでは軸からの動力をハブに伝達することはできません。そこで軸とハブがすべらないように固定するひとつの方法として、キーを使うことが考えられました。

つまり動力伝達は、キーで行われるわけです。キーの強度が、文字どおり動力伝達における「カギ」となるのですね。 一般的な方法として、キーはキー溝(英訳:「keyway」)と一緒に使います。キーの種類もいろいろありますが、一番使われているのが「平行キー」です。なおJIS規格では、平行キーの他にキーの種類として「こう配キー」と「半月キー」があります。

平行キーは簡単にいえば、金属でできた四角形の棒です。さらに下図のようにキーの両端の形状が丸いかどうかの違いでも種類(両丸形、両角形、片丸形)がわかれています。下図に描かれているキーは片丸形となります。

一方キー溝は、平行キーがはまり込むようにするために軸とハブの両方に加工する部分のことです。このような方式を「沈みキー」といいます。

なおサーボモータのように、もともとキー溝が無い軸があります。さらに軸の先端の方が少し細くなって傾斜しているテーパ軸もあります。

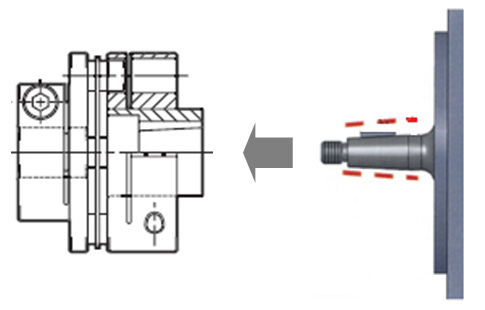

このような場合にはキーを使用しない固定方法としてETPブッシュなどの《 摩擦式締結具 》、またはテーパ軸をクランプ方式で固定するクランプハブを使用した《 サーボフレックスカップリング 》なども用意しております。

共振 【英訳:Resonance】

-

⇒用語「固有振動数」もお読みください。

個々の物体が持つ固有振動数と等しい振動を外部から加えると、振動の幅が大きくなる現象のこと。電気的または機械的な場合に用いられます。

洗濯機の脱水時にガタガタと大きく揺れるのも共振現象です。かなり以前に風によって橋が大きく揺れている現象が起きましたが、これも共振によるものです。

また電気系ではサーボモータのゲイン調整によって生じる共振現象を「発振」と呼んでいます。

共振は機械全体に大きな振動を発生させるので深刻な問題となります。

共振を防ぐには、いろいろな機械の組み合わせによってできる機械系システム全体の固有振動数を求め、外部から加わる振動が重ならないように、周波数、回転数を調整しなければなりません。

固有振動数には機械系のねじり剛性や、カップリングのねじり剛性、減衰性が影響してくるため、カップリングを変えることもひとつの手段となります。

このため三木プーリカタログのカップリング仕様表には、ねじりばね定数が記載されているのです。

⇒動画「サーボモータの高ゲイン時の振動対策」

⇒動画「ステッピングモータの共振時の振動対策」

☆サーボモータが高ゲイン時に発生する振動、ステッピングモータの共振時の脈動による振動を、《 サーボフレックスカップリング 》や《 ヘリカルカップリング 》といった金属製から積層ゴムエレメントを使用した高減衰性能の《 ステップフレックスカップリング 》に代えて抑える解決方法の提案を動画で紹介。

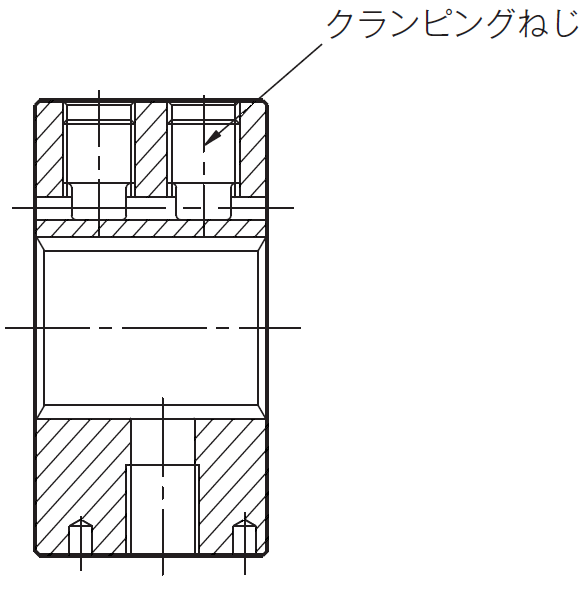

クランピングねじ 【英訳:Clamping screw】

-

⇒用語「クランピングハブ」もお読みください。

-

⇒用語「センタロック」もお読みください。

《 センタフレックスカップリング 》におけるセンタロックを作用させてクランピングハブとスプライン軸を固定するために、クランプハブに加工されたねじ穴に挿入されている特殊な形状のねじのこと。

※同じくハブと軸を固定するためのクランプボルトもありますが、こちらは《 サーボフレックス/SFCモデル 》などのすり割りの入ったクランプハブに使われています。

クランピングハブ 【英訳:Clamping hub】

-

⇒用語「クランピングねじ」もお読みください。

⇒用語「センタロック」もお読みください。

センタロックの作用を使用して、スプライン軸と固定するためのハブのこと。

《 センタフレックスカップリング 》ではクランピングねじを使用する円筒ハブのことをクランピングハブといいます。

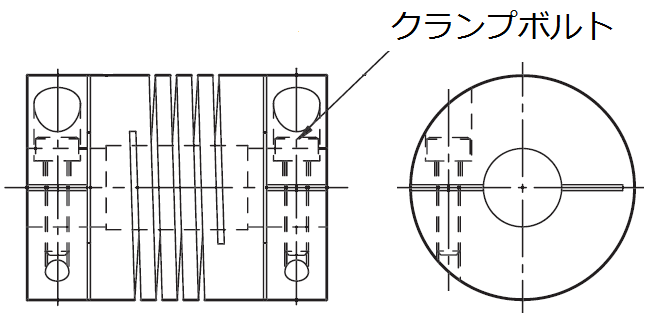

クランプハブ 【英訳:Clamping hub】

-

《 サーボフレックスカップリング 》《 ステップフレックスカップリング 》《 スターフレックスカップリング 》のカップリングにおいて、すり割りの入ったハブの総称。

-

またクランプハブに使用するボルトは、クランプボルトとよんでいます。

※《 ヘリカルカップリング 》は一体品のためハブは存在していませんが、クランプボルトで軸を固定する方式は同じ構造となっています。

※《 センタフレックスカップリング 》ではクランピングハブとクランピングねじがあります。ハブと軸を固定する考え方は同じですが、構造が異なるため名称も区別しています。

※三木プーリの英語版カタログでは、クランプハブも「clamping hub」と翻訳していますのでご了解ください。

クランプボルト 【英訳:Clamping bolt】

-

クランプハブに使用するボルトのこと。

-

クランプボルトを締め付けて、クランプハブに加工されたすり割り(スリットとよぶこともあります)をせばめることでハブと軸とを固定させます。

クランプボルトは適正な「締め付けトルク」で締め付けることにより、ハブと軸を確実に固定することができます。

黒染め処理 【英訳:Black oxide coating】

-

鉄鋼の表面に酸化被膜を形成させて錆を防ぐ表面処理のこと。

-

仕上がりが光沢のある黒色になることから黒染め処理とよばれています。また酸化被膜を形成させることから「四酸化鉄皮膜処理」ともいいます。

そのため長期間にわたって使用・保存する場合は防錆油などで表面を保護する必要があります。

お買い求めいただいてから長期間保管されると、錆が発生する恐れがありますのでご注意ください。

三木プーリ製品では、《 サーボフレックスカップリング/SFSモデル 》や《 サーボリジッドカップリング 》などのハブの表面処理に利用しています。

黒染め処理の長所は化学反応で行うため、めっき加工や塗装などの表面処理のように剥がれることがありません。

さらに被膜が薄い(処理時間で異なります)ので、寸法精度にほとんど影響がありません。

グリーン調達 【英訳:Green Procurement】

-

環境負荷の少ない物品を調達すること。もしくはそのような配慮をしている(環境に対する管理が整備されている)メーカーから優先して調達すること。

このことが購入側だけでなく、供給側にも環境負荷の少ない社会を築くことになると促す(うながす)効果があります。

三木プーリでは弊社Webサイトにおいて「企業情報」の中に「環境保護方針」を掲載しております。

この「環境保護方針」には「環境理念」と「環境基本方針」があり、「環境基本方針」のひとつに「社会へのグリーン製品提供を積極的に推進します」と記載をさせていただいております。

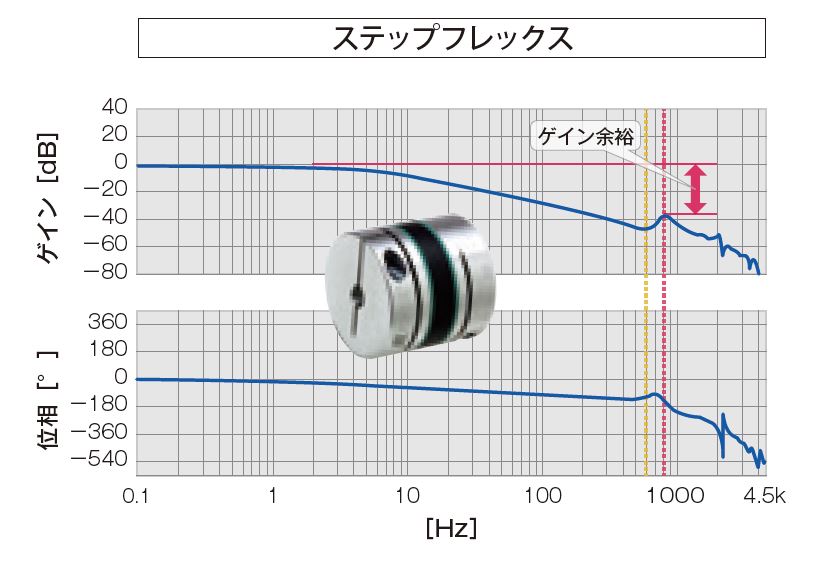

ゲイン 【英訳:Gain】

-

制御系の電圧・電流・電力の入力に対する出力の比で、単位はデシベル。

日本語では「利得」といいます。または入力が何倍の大きさの出力になるかということから「増幅率」ともいえるでしょう。

-

サーボモータのように高精度で高速回転するモータにおいて「高ゲイン」や「ゲイン調整」という言葉をよく聞きます。つまりゲインを上げることは出力を大きくすることになり、より高精度や高速回転にすることができるのです。なお現在のサーボモータは、オートチューニングにより最適なゲインに調整してくれます。

ところがあまりゲインを大きくしすぎると目標の位置を通り過ぎてしまい、さらに過ぎてから目標の位置へ戻ろうとします。その動きが振動となってしまうので、手動によるゲイン調整が必要になります。 ゲイン調整には「位置制御」「速度制御」「トルク制御」があり、これらの組み合わせによる最適なゲインに調整することで、ベストな高精度と高速回転が実現できます。

三木プーリの《 ステップフレックスカップリング 》は高ゲインに設定しても、そのとき発生する振動を素早く減衰させるので、安定した高速制御を実現することができます。

⇒動画「サーボモータの高ゲイン時の振動対策」

☆サーボモータが高ゲイン時に発生する振動、ステッピングモータの共振時の脈動による振動を、《 サーボフレックスカップリング 》や《 ヘリカルカップリング 》といった金属製から積層ゴムエレメントを使用した高減衰性能の《 ステップフレックスカップリング 》に代えて抑える解決方法の提案を動画で紹介。

ケムシェルパ 【英訳:ChemSHERPA】

-

⇒用語「ジャンプ」もお読みください。

経済産業省が開発したサプライチェーンにおける新たな製品含有化学物質情報の伝達スキーム(仕組み)のこと。

三木プーリでは、サプライチェーンを通じた情報伝達にもとづいて知り得た情報を正確に報告、chemSHERPAツールで作成したファイルで提出するなど、お客様のご要望にお応えできるように含有化学物質調査を行っております。

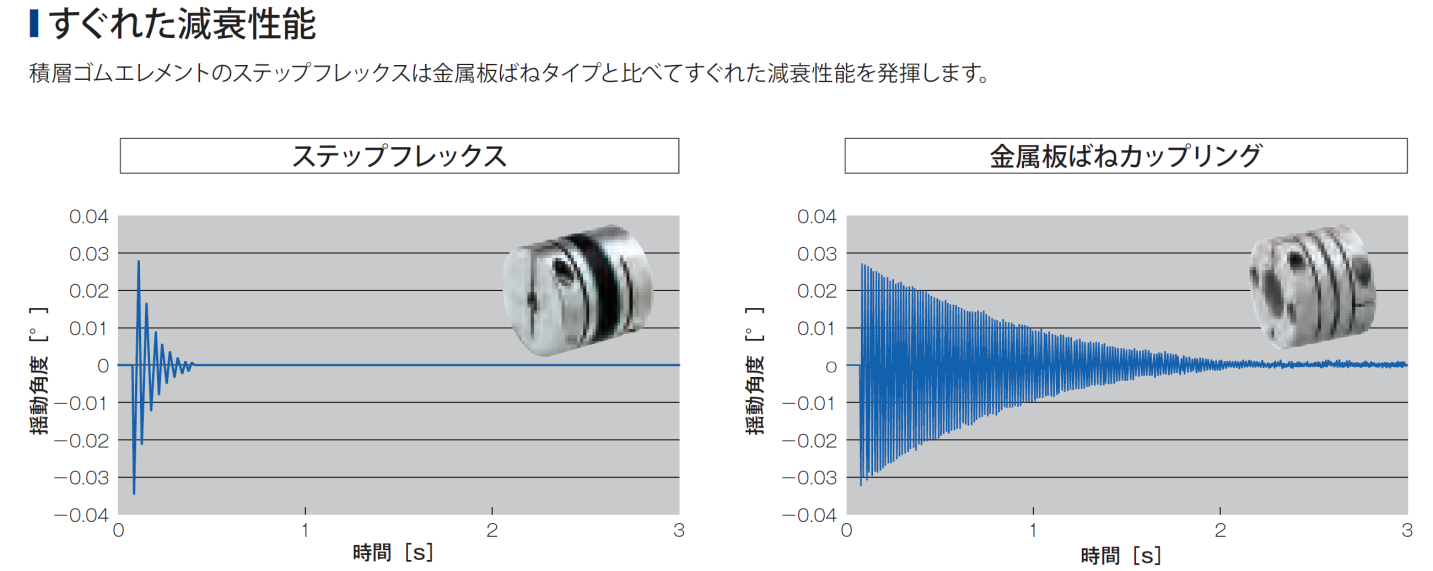

減衰性能 【英訳:damping performance】

-

減衰とは振幅が時間とともに徐々に小さくなる振動現象のこと。

-

この時間が短い方が減衰性能が高いことになります。三木プーリの《 ステップフレックスカップリング 》の長所のひとつである「高減衰性能」は、振動を素早く吸収することからきており、これはカップリングの弾性部(エレメント)材質がゴムのためです。

弾性部に金属を用いたフレキシブルカップリングは、ねじり方向に硬いので回転伝達には優れていますが、振動吸収はゴムの方が優れているので、お客様が要望される機械の精度・性能・用途などに合わせてベストなカップリング選定をお願いしています。

原動機 【英訳:prime mover】

-

モータやポンプ、エンジンなどのような機械を動かす部分の名称。

「カップリングを原動機側の軸に取り付ける」ということは、モータ軸に取り付けると同じ意味になります。

降伏点 【英訳:Yield point】

-

⇒用語「ひずみ」もお読みください。

-

⇒用語「引張強さ」もお読みください。

JIS G0202「鉄鋼用語(試験)」では、金属材料の引張試験の経過中に試験片の平行部が降伏し始める以前の最大荷重を平行部の原断面積で除した値としています。

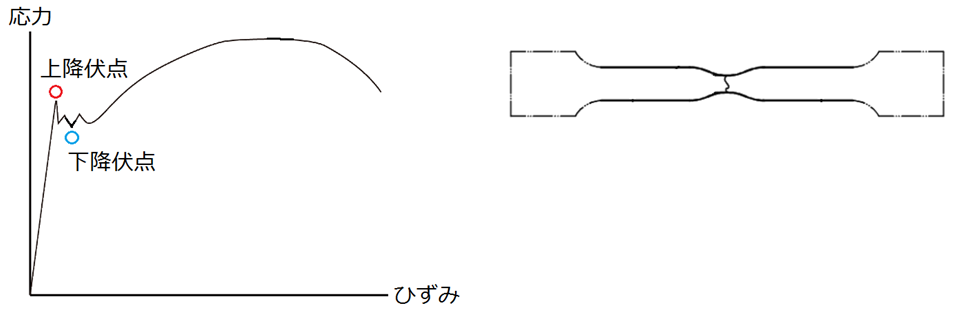

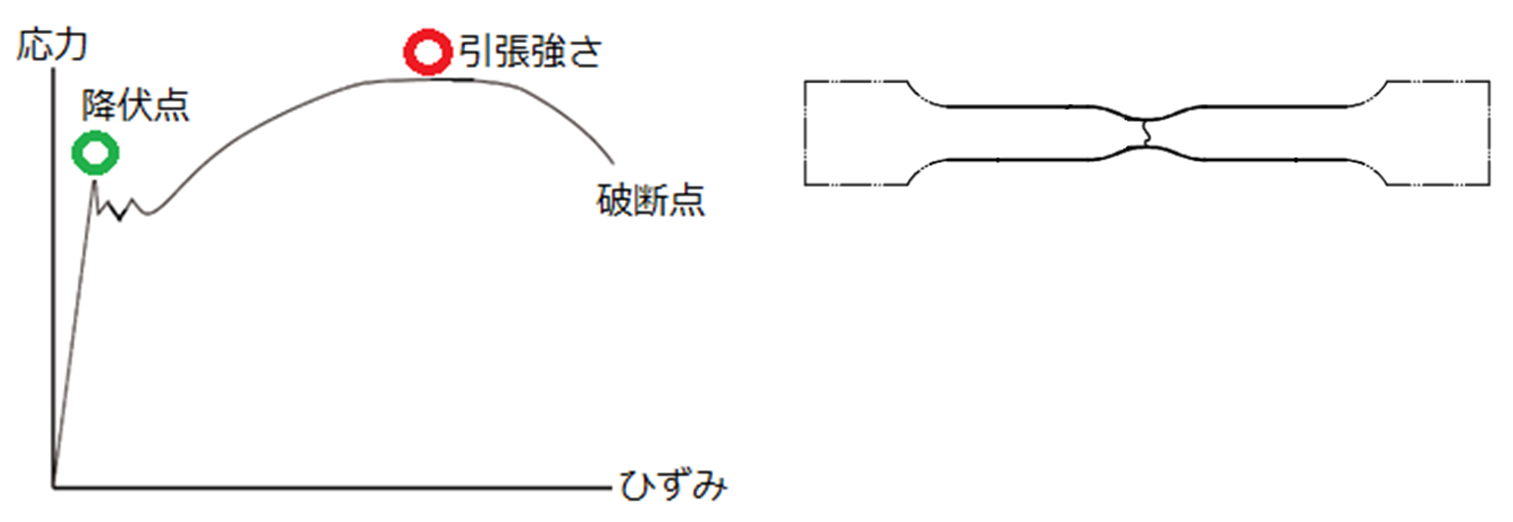

引張試験の測定結果を応力とひずみ(伸びを元の長さで割って%で表示)であらわしたものが図のような「応力-ひずみ線図」となります。

この線図では立ち上がりの直線が急に下がり、さらにギザギザが続く部分があります。ここは応力はさほど変わらないのにひずみが増加していく部分で「降伏領域」といわれており、その中で最大の応力を「上降伏点」、最小の応力を「下降伏点」といいます。まぎらわしくないときは、上降伏点を「降伏点」とよんでもかまいません。

なお応力-ひずみ線図に上降伏点を示さない材料もあり、そのような材料では「0.2%耐力を示す点」を降伏点としています。

三木プーリ製品の《 摩擦式締結具 》の《 ETPブッシュ 》において、カタログには「設計上の確認事項/ハブ最小外径一覧表」が掲載されています。

この一覧表ではお客様が使用されるハブの材料によって、ETPブッシュのサイズに合わせたハブの最小外径寸法を表記しています。

これは選定されたハブ材料の降伏点(0.2%耐力を示す点)から求めたハブ外径寸法で、一覧表の項目に「0.2」とあるのはこの数値のことです。そこで0.2%耐力を示す点は、言い換えれば「0.2%の永久ひずみが生じる点」ということになります。

《 ETPブッシュ 》の本体にハブを固定するとき、本体のハブ側スリーブは拡張します。カタログに「ハブ最小外径一覧表」が掲載されている理由は、このとき使用されるハブの外径寸法が一覧表の値よりも小さいと、ハブが変形もしくは破損することになるからです。このように降伏点は引張強さと同じく材料選定において重要な値となっています。

⇒動画「摩擦式締結具ETP-E 動作原理」

⇒動画「摩擦式締結具ETP-A 動作原理」

固体潤滑皮膜処理 【英訳:Solid lubricant coating】

-

固体潤滑剤を塗料状にし、これをコーティングして被膜を作る処理のこと。

また固体潤滑剤は、油を使用できない個所の摩擦や磨耗を減らして潤滑をよくするために利用されるものです。

三木プーリ製品では《 サーボフレックスカップリング/SFCモデル 》のクランプボルト、《 メカ方式軸ロック-ポジロック/PSL-Kモデル 》のFタイプ/ステンレス仕様におけるクランピングボルトの表面処理に利用しています。

一般的にボルトを締め付けるときには、ボルトのねじ山に潤滑剤を塗布します。

しかし潤滑剤の成分によっては摩擦係数が変化することがあるので、締め付けトルクにばらつきが生じてしまいます。

もしくは過大な軸力が発生して、クランプボルトやカップリングが破損する恐れがあります。

さらには潤滑剤がカップリングと軸との間に入り込むと、すべりが発生するので伝達トルクに悪影響を及ぼします。

そこで締め付けトルクを一定にするため、また潤滑剤が流れないようにするためにも固体潤滑剤を使用した表面処理を行っています。

さらに固定潤滑皮膜処理は簡単に多量の処理が可能なため、ボルトの表面処理にも適しています。

固有振動数 【英訳:Overall natural frequency】

-

⇒用語「共振」もお読みください。

-

構造物が持つ固有の共振周波数のこと。

物にはすべてそれ特有の固有振動数があります。

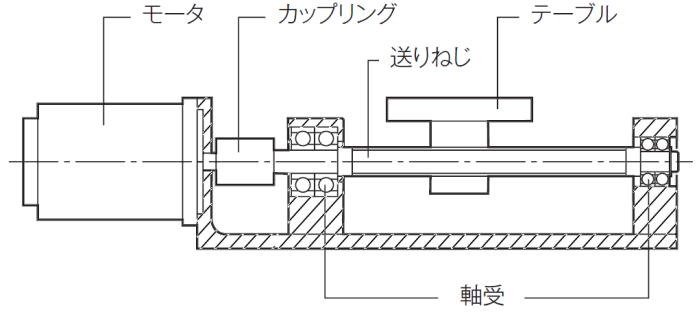

特にカップリングの選定においては、機械系(たとえば送りねじシステム)の固有振動数[単位Hz]がカップリングの回転数とマッチしてしまうと「共振」という現象が発生して、カップリングを破損させてしまうほどの大きな振動が発生します。

もちろん機械全体にも振動が伝わるため精度に悪い影響を与えます。事前に固有振動数を求めることによって、その付近での回転数を使用しなければ共振を防ぐことができます。

固有振動数は、カップリングと送りねじシステムの「ねじりばね定数」と駆動側・従動側の「慣性モーメント」で計算ができます。

「さ行」で始まる用語

サービスファクター 【英訳:Service factor】

-

⇒内容に関連する用語「トルク」もお読みください。

-

簡単にいえば、基準値を設計上想定される最大の値で割った値のことです。

たとえば基準値を「製品が破壊して機能を失うときのトルク100N・m」として、設計上想定される最大の値を「製品にかかる許容トルク50N・m」とすると、サービスファクター(安全率)は2となります。

つまり製品の許容トルクがカタログに記載されているとすれば、実際には製品が破壊するまでには2倍の安全率があることになります。もし安全率が1であれば、許容トルクになったときに製品が破壊してしまいます。

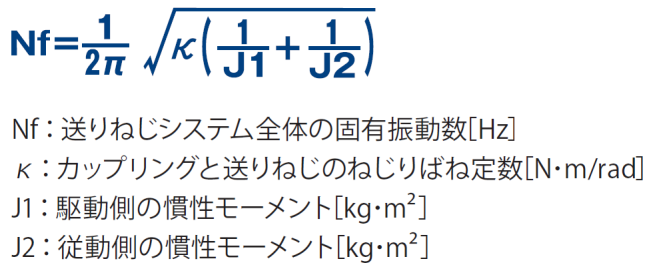

たとえば《 スターフレックスカップリング 》では、実際にカップリングに加わるトルク値Taを求め、さらに条件によって決められている複数のサービスファクター(ここでは補正係数とよんでいます)をそれぞれ掛け算して補正トルクTdを求めます。

次にこの補正トルクTdが、スターフレックスの常用トルクTn以下になるようにサイズ選定を行います。

また、スターフレックスには、常用トルクの2倍に設定した最大トルクTmが決められています。そしてさらに最大トルクの何倍かの安全率を持つことで、カップリングが破損するトルクが決められています。

しかも実際には衝撃のような想定されていないことも生じたりするため、このときにかなり大きなトルクがかかりますが、それでも破損しないように余裕を持って安全率を設定しています。

このように安心してご使用いただけるように、いくつかの段階ごとにそれぞれ安全率が考慮されているのです。

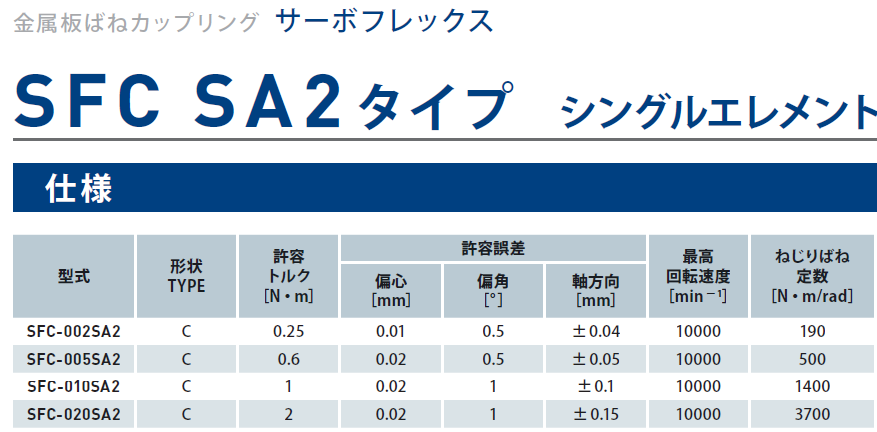

サーボフレックス 【英訳:SERVOFLEX】

-

三木プーリ製品で、金属板ばねカップリングの製品名です。

-

《 サーボフレックスカップリング 》はその名前のとおり、サーボモータなどの高速高精度位置決め・超精密制御用途に開発され、高剛性・高トルク・低慣性・高応答性を実現しながら、こじり方向・段違い方向・軸方向にやわらかいという特性を持っており、完全ノーバックラッシです。

さらに許容トルクや剛性などの違いにより、「SFC」「SFS」「SFF」「SFM」「SFH」モデルが用意されています。

基本的な構造はハブとハブの間に板ばね(エレメント)をはさみ込んだもので、板ばねの枚数や形状、さらに位置(シングルやダブルエレメント)などによって仕様が変わります。

特に剛性がとても高いので許容誤差はかなり小さいですが、ハブと板ばねの間にスペーサを設けると、許容誤差が大きくとれるようになります。

サーボモータ 【英訳:SERVO MOTOR】

-

速度、位置、トルクを制御できるモータのこと。なお制御するためには、検出器(ロータリーエンコーダ)とサーボドライバ(アンプ)が必要となります。

サーボモータの詳細な構造や制御の説明は、有名なモータメーカーの皆さまがWebでたくさん掲載されているので、ここでは簡単な説明といたします。

ごく普通に使われている汎用モータは、一定の回転速度で単純に回転するだけです。ここにインバータを設置すると、周波数を変えることによって回転数も変化できるようになります。

そしてさらに精度の良い位置決めや速度制御ができるようになったDCサーボモータが登場します。ところがDCサーボモータには直流モータ特有の「ブラシ」が必要で、しかも磨耗してしまいます。

そこでブラシのないメンテナンスフリーのACサーボモータが出てきました。このACサーボモータは、正弦波(サインカーブ)の電流の大きさを変化させてトルク制御をしています。

サーボリジッド 【英訳:SERVORIGID】

-

⇒用語「リジッドカップリング」をお読みください。

軸継手 【英訳:Coupling】

-

⇒用語「カップリング」をお読みください。

質量 【英訳:Mass】

-

⇒技術資料「SI単位 一覧表・換算表」もご覧ください。

重力の影響を受けない物体そのものの量のこと。SI単位系ではkg(キログラム)で表します。

物体には地球との間に万有引力が働いています。また地球は自転しているので、物体には遠心力も働いています。

この引力と遠心力の合力が「重力」です。赤道直下では北極よりも重量が少し軽くなることが知られています。これは遠心力の影響で重力が違うからです。

以前は重力単位系(従来単位)を用いて、重量[kgfもしくはkg重]としていました。単位をみれば重力が作用していることがわかります。

そこで重力単位系に代わって、重力の影響を受けない国際単位系(SI単位系)で統一することになったのです。

質量[kg]が使われるようになりましたが、重量と質量では当然のことですが重力の分だけ値が異なります。ではその違いをみていきましょう。

物体は先ほど出てきた重力によって地球の中心へ引っ張られていることから 重量=質量×重力加速度 の関係があります。

また物体を落下させると一定の加速度で加速し続けることから、これを重力加速度といい9.8m/sec²で表します。

さらにニュートンの第二法則によって 力=質量×加速度 であることから、質量1kgの物体に1m/sec²の加速度を生じさせる力を1N(ニュートン)といいます。

よって1kgf(重量)=1kg(質量)×9.8m/sec²(重力加速度)=9.8kg・m/sec²=9.8N(ニュートン)。

1kgf=9.8Nとなり、この式から質量1kgの物体には9.8Nの重力が作用しているといえます。

締め付けトルク 【英訳:Tightening torque】

-

⇒用語「トルクレンチ」をお読みください。

ジャンプ 【英訳:JAMP】

-

⇒用語「ケムシェルパ」もお読みください。

アーティクルマネジメント推進協議会(JAMP:Joint Article Management Promotion-consortium)のこと。

含有化学物質などの適切な情報管理、さらにサプライチェーンにおける円滑な情報伝達の仕組みを作るため、2000年9月に発足しました。

※アーティクル:部品や成形品等の別称

JAMPでは次の専門委員会を設置して活動しています。

(1)「管理ガイドライン技術委員会」…アーティクル含有化学物質を適切に管理するためのガイドラインの作成・普及

(2)「普及委員会」…chemSHERPA(ケムシェルパ)の普及

(3)「ツール委員会」…chemSHERPAの作成支援ツールの維持・改善

(4)「管理対象物質委員会」…規制や規格の動向把握、管理対象の基準・物質リスト整備

従動機 【英訳:Driven machine】

-

機械を動かす原動機によって動かされる側のこと。またはボールねじのような機械の回される部分の名称。

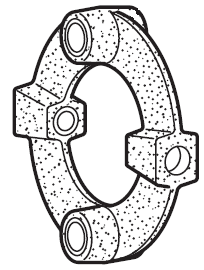

シュパンリング 【英訳:Locking Devices※シュパンリングの英語直訳はありません。】

-

テーパの付いたふたつのリング(アウターリングとインナーリング)を組み合わせて、軸とハブを締結するための部品です。

-

シュパンリングはドイツのリングフェダー社(RINGFEDER)がオリジナルメーカーで、「Locking Devices」という製品名になっています。

テーパの付いたふたつのリングを組み合わせただけのシンプルでコンパクトな基本構造で、「くさび締結」で軸とハブを固定します。

ただしシュパンリング単体だけでは効果を発揮できません。

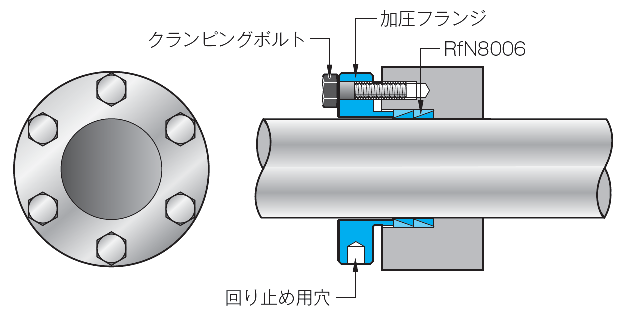

お客様のハブには、シュパンリングを挿入するための穴加工が必要となります。さらにお客様の軸とハブの間にシュパンリングを挿入して、固定するための「加圧フランジ」と「クランピングボルト」も必要です。

なお必要なトルクに応じて、シュパンリングを複数個使用することが可能です。

三木プーリ製品では《 リング方式軸ロック/フリクションパック 》の部品として使用しています。

三木プーリでは「RfN8006」+「加圧フランジ」+「クランピングボルト」をセットして、便利な「フリクションパック」として取り扱っております。

なお「くさび締結」としては、三木プーリでは《 メカ方式軸ロック/ポジロック 》も用意しています。お客様の軸径に合わせて、また固定方法やスペースに合わせて選定いただけます。

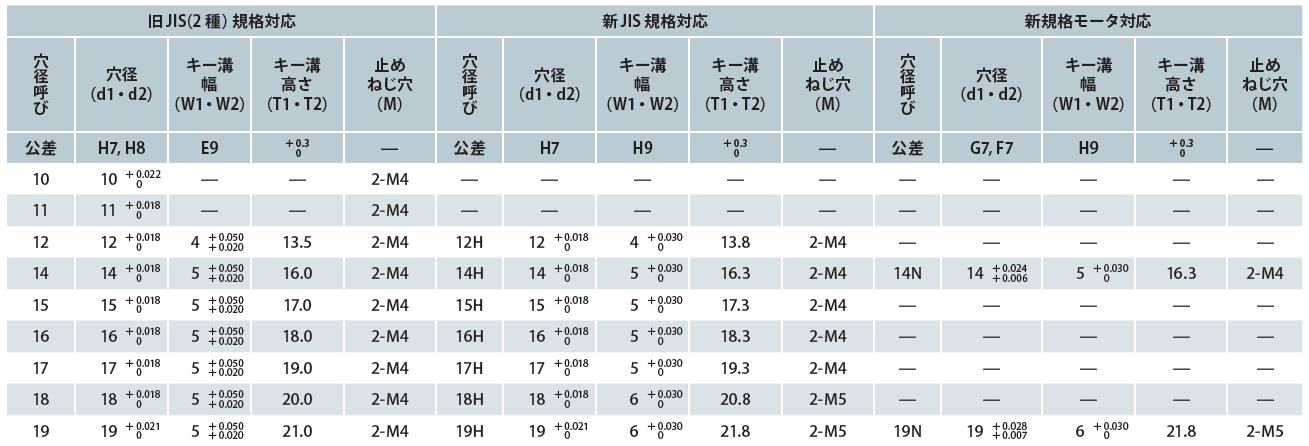

新規格モータ対応 【英訳:Models compliant with the new motor standards】

-

1983年(昭和58年)に制定された三相誘導電動機(三相モータ)の軸径やキー幅とそれらの公差を変更した規格のこと。

-

三木プーリでは《 カップリング 》などに「三木プーリの標準穴加工規格」を設定しており、その中でモータ軸に適合する穴径と公差を「新規格モータ対応」として、あらかじめ三木プーリで穴加工した製品を販売しております。

お客様で穴加工される必要がありませんので、すぐご使用いただけます。

1983年からすでに35年ほど経過している現在では、もはや新規格モータ対応という表現は古くなっていますので「モータ対応」でも問題ありません。

また新規格モータを最近の高効率モータのことと解釈される場合もありますが、1984年以降に販売された三相誘導電動機(三相モータ)すべてを対象としています。

さらには「三木プーリの標準穴加工規格」には、この他に「旧JIS規格対応」「新JIS規格対応」もあり、この新旧という同様の表現を使って標準穴加工規格の設定時に「新規格モータ対応」として表記しているため、現在でもそのままでカタログに掲載しておりますことをご理解願います。

なおいずれは別の表現とさせていただくこともあり得ますので、重ねてご理解をいただけますようにお願いいたします。

スカラロボット 【英訳:SCARA robot】

-

水平方向にアームが作動する産業用ロボットのことで、水平多関節ロボットともよばれています。

スカラは「Selective Compliance Assembly Robot Arm」の頭文字です。

スカラロボットは3種類の回転動作と1種類の上下動作が基本で、回転部分が水平に並んでいるため、ロボットの軸は上下方向には剛性が高く水平方向にはやわらかいという特長があり、部品の押し込み作業などに適しています。

ステッピングモータ 【英訳:Stepping motor】

-

一定の角度ずつ(階段を一歩ずつ進むように)回転するモータのこと。モータの名称は、この階段=ステップからきています。

またパルス状の電流を順番に流す(パルス信号)ことで回転することから「パルスモータ」ともよばれています。

パルスとは脈拍とか心臓の鼓動という意味があり、これらは短時間に出たり、または次の短時間では出なかったりを繰り返しています。

このようなオンオフを一定間隔で繰り返すような信号をパルス信号とよんでいます。図で表すと「矩形波」といわれています。

よってオンオフが繰り返されるので、極端にいえばモータの回転はカクカクとなります。

オンオフが起きる仕組みは、ステッピングモータの構造にあります。回転子と固定子があり、固定子には円周上に等分した間隔に鉄芯が配置されています。この鉄芯にはコイルが巻かれているので、順番に電流を加えていくと磁化されるので、それにつられて回転子が動き出します。この順番の向きを反対に変えれば逆回転になります。

なお固定子のコイルへ順番に電流を加えるには、一定の周波数のパルス信号を発生して加えていくことになり、そのための回路が必要になります。直流モータのように単純に電圧を加えれば回転するというわけにはいきません。

ですが回路があるということは、さまざまなパルス信号を加えることができるので、結果としていろいろな制御ができるということでもあります。

先ほどパルス信号は矩形波であると述べましたが、この矩形波の幅をいろいろ変えること、つまり周波数を変えることで回転の速さが変わります。

またこのパルス信号の1パルスは、回転する角度を決めています。つまりパルスの数を変えれば回転角が変わるので、位置を変えることができます。

このように周波数で回転速度、パルス数で回転角度を変えることができるので、この組合せでいろいろな制御ができるということになります。

さらに鉄芯に加える電流の順番の向きを変えれば回転方向が変わります。

またこの電流をずっと流しておくことによって、回転子の動きを保持しておくことも可能です。

サーボモータが「クローズドループ制御」であったのに対して、ステッピングモータは「オープンループ制御」なので、サーボモータのようにフィードバックする必要がないため、結果として「制御がとても簡単なモータ」といえます。

なおステッピングモータの出力パワーは、サーボモータのパワーと比較してそれほど大きくはありません。そのため用途は家電製品や事務機器などが多いようです。たとえばプリンターでザッザッと出てくる紙送り部分に採用されたりしています。

ステンレス 【英訳:Stainless steel】

-

国際的な定義では鉄を主成分(50%以上)としてクロムを10.5%以上含む合金のこと。一般的には「ステンレス鋼」といいます。

-

JIS規格ではステンレス鋼の材料記号を「SUS」としています。これは「Steel Special Use Stainless」の略から来ています。

つまり世界的にはSUSでは通用しません。参考までにステンレス協会のホームページには、ISOなどとの対比表が掲載されています。

鉄にクロムを添加していくと、クロムが酸素と結合して表面に薄い保護皮膜を生成します。

この保護皮膜は不動態皮膜といわれ、これが錆の進行を防ぎます。しかも皮膜は薄いのに強靭で、被膜がこわれても酸素があれば自動的に再生してくれるのです。

ステンレス鋼の中でも最も広く流通しているのが「クロムを18%以上含んだSUS304」です。

18クロムステンレスともいわれており、他のステンレス鋼に比べれば耐食性、耐酸性、耐腐食性など錆や腐食に強い点があげられます。

三木プーリ製品においては、SUS304は《 サーボフレックスカップリング 》のエレメント、《 ヘリカルカップリング 》の3000モデル(SUS304相当品と表示)、《 メカ方式軸ロック-ポジロック/PSL-Kモデル 》のFタイプ/ステンレス仕様におけるスリーブなどに利用されています。

スパナ 【英訳:Spanner】

-

⇒用語「レンチ」もお読みください。

片端もしくは両端に違うサイズのナットやボルトを回せるようにしている工具です。スパナはイギリス英語とされており、外国ではナットやボルトを回す工具全般をさしているようです。

ただしこのスパナの形状からすれば、頭が六角形のボルト限定になってしまいます。六角穴付きボルトのようなボルトの頭が丸いものには使えません。

ではスパナでは回せない六角穴付きボルト(頭の六角穴)を回す工具は何というでしょうか。ご存知のように六角レンチ、Lレンチなどとよばれている「レンチ」ですね。これはアメリカ英語とされています。

この六角レンチ、JIS規格では「六角棒スパナ」という名称になっています。

スプライン 【英訳:Spline】

-

⇒用語「インボリュート曲線」もお読みください。

-

大きな回転力を伝えるために、軸とそれにはめあうハブに歯車のような多数の溝を加工します。この溝の形状をスプラインといい、この溝がインボリュート曲線をなすものをインボリュートスプラインといいます。

特に《 センタフレックスカップリング 》のセンタロックを使用するハブと軸は、スプライン結合が多く採用されています。

スプリングピン 【英訳:Spring pin】

-

⇒用語「センタフレックス」もお読みください。

-

弾性がある板を円筒状に丸め、その半径方向のばね作用を利用し、穴に打ち込んで隣接部品を連接するピンのこと。

《 センタフレックスカップリング 》のCF-A・Hモデルでは、スプリングピンを使用して円筒ハブ・フランジハブとゴム体・インサートを連接しています。

つまりハブの穴に打ち込んだスプリングピンの効果で、 ゴム体やインサートをボルトで締め付けるときに曲がらずに固定することができます。

スプリングピンが無いと、ゴム体がねじれて固定されてしまうため、短時間にここから破損する恐れがあります。なお小さなサイズではほとんど曲がりは起きませんので、スプリングピンは使用しなくても大丈夫です。

スプロケット 【英訳:Sprocket】

-

⇒用語「アイドラー」もお読みください。

-

チェーンによる伝達を行うときに使用する歯車のこと。

なお一般的には歯車はギヤ(gear)といいますが、これは歯車同士がかみ合う場合に用いられます。チェーンとかみ合って動力伝達する歯車はスプロケットといいます。

チェーンやベルトは使用していくうちに少し伸びが生じるので、この伸びによる「たるみを無くす製品」をテンショナーとよんでいます。

三木プーリの《 ロスタテンショナー 》には「スプロケットアイドラー」が用意されており、チェーン伝達時のたるみを自動的に補正する機能があります。

スラスト 【英訳:Thrust】

- スラストには「押す」または「押し付ける」といった意味があり、三木プーリ製品においてスラスト力とは軸方向(軸と平行な方向)にかかる力

のことをさしています。

三木プーリ製品のETPブッシュでは、仕様に「許容スラスト力」が記載されています。これはETPブッシュを取り付ける軸と同じ方向にかかる力のことです。

また軸と平行な方向に対して、軸と垂直な方向の場合は「ラジアル」といいます。

なお三木プーリ製品のカップリング仕様では、許容誤差において「軸方向」の英訳を「Axial」(アキシャル)としています。

スラストとアキシャルの違いはほとんどないそうですが、しいていえばアキシャルの方が軸の中心、つまり軸心に対して使う感じであり、スラストは軸の中心よりもむしろ方向そのものに対して使う感じです。

よって2軸に取り付けるカップリングの方が、軸心に対して強く表現したいのでアキシャルを使っているといえます。

-

- ETPブッシュでは、仕様に「許容スラスト力」と「許容ラジアル荷重」を記載しています。

軸と垂直な方向であるラジアル方向の力がかかるのは簡単に理解できますね。ETPブッシュにプーリやスプロケットなどを固定して、ベルトやチェーンなどで動力を伝えれば、軸に垂直な力がかかってくるからです。

ですがスラスト方向の許容値も記載しているのはなぜでしょうか。

図のようにETPブッシュで回転テーブルを固定したとします。ほとんどテーブルは横に使いますので、何もしなければテーブルは下にずれてしまいます。それを固定するとETPブッシュには下へ向かう力が作用します。

この場合の下へ向かう力は、やはり軸に平行な方向の力になりますのでスラスト力といえます。よって「許容スラスト力」も考慮する必要があるのです。

センタフレックス 【英訳:CENTAFLEX】

-

⇒用語「スプリングピン」もお読みください。

-

ドイツのセンタアントリーベ社が開発したカップリングで、三木プーリと技術提携しています。製品名は、会社名のセンタから付けられています。

《 センタフレックスカップリング 》は原動機用ゴム・樹脂カップリングの分類となり、ゴムカップリングはゴムの弾性を、樹脂カップリングは樹脂の弾性を利用して、衝撃や振動を減衰・吸収するカップリングです。

センタロック 【英訳:CENTALOCK】

-

三木プーリの《 センタフレックスカップリング 》において、スプライン軸とクランピングハブ(円筒ハブ)とを完全に固定する独自の方法。

-

クランピングねじを締め付けることで、スプライン加工部分の周囲に力を与えて固定します。

旋盤 【英訳:Lathe】

-

旋盤(せんばん)とは、加工する材料をチャックに固定して回転させながら、刃物(バイトといいます)を当てて材料を切削する工作機械のこと。

「た行」で始まる用語

脱調 【英訳:Loss of synchronism】

-

同期制御において両機間の位相差が大きくなり安定した運転ができなくなる現象のこと。

-

位相差が大きくなる要因は、急に大きな負荷がかかった、制御精度の誤差が累積してしまったといった同期のずれによるものです。

たとえば別々に設置された2台のコンベアを同期運転させるには、それぞれの駆動モータの回転数を同じにすればよいことになります。

そのためにはそれぞれのコンベアの出力回転数をセンサーなどで検出・比較して、回転数の差を修正させる信号を駆動モータへ送ります。このとき回転数の差を修正させる部分がコントローラになります。

広く用いられてきた出力回転数を検出する機器のひとつにタコゼネレータ(タコジェネレータともいいます)があります。

タコゼネは速度に比例した電圧を発生させますが、アナログ式のため精度がよいとはいえません。いまでは代わりにロータリーエンコーダが使われています。

三木プーリでは、同期制御を位置制御で行う《 コントローラ/OPC 》を取り扱っています。高精度を求められる現代にあって、三木プーリのコントローラOPCも進化しています。完全な同期制御を実現させるために、同期信号出力や脱調信号出力の機能を追加するなどお客様のご要望にこれからも応えてまいります。

単位の接頭語 【英訳:Metric prefix】

-

⇒技術資料「国際単位系」もご覧ください。

単位の前に付けられる記号で、量の大きさをわかりやすくするためのもの。

たとえば1mmは、1ミリメートルとよみます。この「ミリ」が接頭語です。すると1kmは、1キロメートルですから「キロ」が接頭語です。

どちらも「メートル」は共通しており、これは長さの単位です。国際単位系では基本単位のひとつになっています。

ということは、「ミリ」って単位ではなかったのね。しかも1mmの「mmはミリとよむもの」だと思ってたりしてませんでしたか。

それはともかくとして、キロメートルの他にはキログラムやキロワットなどもありますので「キロ」のような接頭語単体だけでは意味が伝わらないことはご理解いただけたと思います。

ではメートルについてみていきましょう。ミリメートルやキロメートル以外にセンチメートルやマイクロメートルもよく使います。

このようにマイクロ、ミリ、センチ、キロなどのいろいろな接頭語を使うことで、1m=100cmや1000m=1kmと簡単に表示することができるのです。

でも意味が伝わらない接頭語のキロであっても、私達はキロというと、なんとなく1000倍という感じを持っていませんか。

さらに最近ではデータ容量で「ギガ」や「テラ」などをよく目にしますが、3テラのデータ容量があると聞けば「なんとなくあのくらいね」とイメージできます。

これはよく目にする接頭語が103:キロ、106:メガ、109:ギガ、1012:テラと、103ずつ増えているからではないでしょうか。

話は変わりますが、最近は天候の変化が激しくなって大雨の災害が多くなってきています。ニュースで「50ミリの雨が予想されています」と聞くと、ここまで学習してきた皆さんは「それは接頭語じゃないか」「雨量の単位は何なのだ」と心の中で叫ばれているはず。

正解は、降雨量は「ミリメートル」で表します。なぜなら「高さ」もしくは「深さ」だからです。

それにしてもなぜ降雨量が深さなのでしょうか。これは降雨量を測定する装置「雨量計」の測定の仕方がわかれば納得できます。貯水型雨量計の場合は、雨水ます(メスシリンダー)に溜まった水で雨量を測定します。他に転倒ます型雨量計があります。貯水型は人が必要ですが、転倒ます型は無人なので最近ではこちらのタイプがほとんどです。

実際にはどのくらいの水が1mmの深さに溜まると、雨量1ミリというのでしょうか。それは面積1平方メートル、1m×1mに水が1mm溜まると雨量は1ミリとなります。つまり1リットルですね。

時間は1時間での雨量といった表示が多いと思いますが、1日や10分間など状況に応じていろいろです。

気象庁データでは東京都の1日での過去最大雨量は、1958年の371.9ミリ。1時間での最大降水量は1939年の88.7ミリ。

1時間で30ミリになると災害の危険度が一気に高まるといわれており、バケツをひっくり返したような雨になります。となると先ほどの88.7ミリがいかに強烈だったかがわかります。30ミリなんてたったの3cmと思ってはいけないのです。

最近の方が天候不順で大雨が多いと思ったら、そうでもないようです。このことから、いつでも大雨で災害が起きる危険があるということを頭にいれておきましょう。

釣合い良さ 【英訳:Balance quality】

-

回転する物体において、使用する回転速度と発生する振動の大きさとの関係を示す量のこと。

これは物体の重心が回転中心からどのくらいずれているのかを、質量と角度で表したものともいえます。

つまり釣合い良さは、不釣合いの大きさでもあります。この不釣合いを修正(バランス修正)すれば振動が抑えられます。

JIS規格では「釣合い良さは、比不釣合いの大きさと実用最高角速度を掛け算したもの」となっていますが、「比不釣合い」などが出てくるとますます混乱するのではないかと思いますので、そこで簡単にわかりやすくするために冒頭の文章のように意味を解釈して記載しました。

もともと物体には不釣合い(アンバランス)な個所が存在しています。部品ひとつをとっても素材の均一性や加工公差などにより不釣合いがあり、これらの部品を組み立てることによって不釣合いが蓄積します。これらを「静不釣合い」といいます。

そうです、回転しなくても静的な不釣合いは存在しています。かなり長い軸を機械に取り付ける、それだけでも自然に中央が撓んで(たわんで)しまいます。

さらに回転することによって、遠心力による不釣合いが発生します。このように回転することで初めて生じる不釣合いを「偶不釣合い」といいます。このとき遠心力による不釣合いの総和がゼロになるのであれば、バランスがとれた状態となっています。でも現実的にはほとんどあり得ませんが。

そして「静不釣合い」+「偶不釣合い」=「動不釣合い」となります。

実際にバランス修正してお客様へ出荷している三木プーリ製品として、《 サーボフレックスカップリング/SFMモデル 》があります。

一般的にバランス修正は、釣合い試験機(バランシングマシン)で不釣合いを測定して修正を行います。

ものすごく精度が良いバランシングマシンでは、お米1粒の何十分の一も小さなアンバランスも測定できるそうですが、そうなるとちょっとでも製品に傷を付けてしまったらバランスがくずれるため、相当注意しながら箱に入れて梱包しなければなりません。バランス修正をしたのはいいけど、いつまでたっても出荷ができないのもどうかと思います。

このときお客様が使用される回転速度と要求されるバランス等級(釣合い良さの等級)が重要になります。

JIS規格には回転速度に対応する不釣合いが限界値を超えないように等級別に決めているグラフがあります。

この釣合い良さの上限値の数値がそのままバランス等級の数値になっており、たとえばG2.5やG6.3のように表します。

同じ回転速度であれば、釣合い良さの上限値の数値が小さいG2.5の方がG6.3よりもバランス修正が厳しくなります。

たとえば10,000min-1でG6.3の要求を満たそうとすると5μmの不釣合いまでは許されますが、G2.5の要求では2μmまでとなります。

また20,000min-1でG6.3の要求では3μmまでとなり、使用する回転速度が速くなればバランス修正は厳しくなります。

このように精度を上げればコストも上がりますし、場合によっては限度を超えてしまいバランス修正ができないこともあります。設計の段階で十分に検討しておかなければなりません。

なおバランス等級(釣合い良さの等級)はG0.4からG4000まであり、各種回転機械に応じた推奨される釣合い良さの等級をまとめた参考一覧があります。

たとえばG6.3には「工作機械及び一般機械の部品」とありますが、「工作機械主軸」はG2.5に推奨されています。

もちろん各種回転機械といっても、工作機械などの工業的なものばかりではありません。扇風機、換気扇、さらにはCDプレイヤー、パソコンのハードディスクなど、日常生活のごく身近なところに回転する物はあふれています。とにかく回転する物体がある限り、バランスとの闘いは続くのです。

しかも国や人間の関係にも人種や性的、格差などの差別が存在して、アンバランス状態が起きています。しかし残念なことに、このアンバランスを修正できるバランシングマシンはまだこの世にはありません。

等価慣性モーメント 【英訳:Equivalent moment of inertia】

-

各構成部分が連動している装置における全体的な慣性モーメントを駆動軸(制御軸)換算で求めた慣性モーメントのこと。

モータ軸に取り付けた歯車Aに速度比が違う歯車Bが噛み合わさり、この歯車Bは負荷側の軸に取り付けられている装置があるとき、この装置を回転させるためにモータの選定を行うとします。

モータのトルクは慣性モーメントに角加速度を掛けたものになるため、このときの慣性モーメントはモータ軸においての値でなければなりません。このようなモータ軸換算の慣性モーメントを「モータ軸に関する等価慣性モーメント」といいます。

ではもっとシンプルに考えていきましょう。歯車Aに速度比が違う歯車Bが噛み合わさっているだけとします。

この慣性モーメントを求めてくださいといわれたら、まず歯車AとBのそれぞれの慣性モーメントを求めて、これらを単純に足し算すれば全体の慣性モーメントが求められると思いますよね。

ところが歯車AとBは別々に存在しているわけではなく、噛み合わさって連動しています。つまり歯車AかBのどちらかが駆動して動力伝達することになります。このときどちらが駆動側になるかで慣性モーメントの値が違ってくるため、駆動側が必要とする出力容量も違ってきます。当然駆動側の容量は小さい方が望ましいので。

よって連動する装置全体の慣性モーメントというのは、単純に足し算すればよいというわけではないのです。

歯車Aを駆動側としたときの等価慣性モーメントは次式となります。

等価慣性モーメント=歯車Aの慣性モーメント+歯車Bの慣性モーメント×(歯車のB歯数/歯車Aの歯数)2

「負荷側の慣性モーメントに速度比の二乗を掛けたもの」、「速度比の分母に注意(歯数なら駆動側が分母)」がポイントです。

一般的に機械の駆動側における歯車の方が小さい(歯数が少ない、外径が小さい)ものを使い、減速します。これはほとんどがモータを駆動側にするので、高速回転では作業ができないため減速が必要となるからです。

たとえば歯車Aの歯数を22、歯車Bを44とします。歯車Bを1回転させるとき、歯車Aは2回転させなければなりません。このとき速度比(減速比や変速比ともいいます)は2となります。この値が1より大きいことから、駆動させられる歯車Bの方が回転が遅いことがすぐにわかるのです。

三木プーリ製品の《 ベルト式無段変速機ユニット 》では、仕様表に変速比を1:4のように表示しています。これは出力回転速度が500~2000min-1であることを示しています。つまり4倍違う範囲まで変速できることになります。

ユニットにさらに減速機を組み合わせて、減速比率を1/20とします。すると出力回転速度は25~100min-1の範囲となります。このようにご使用になる用途に合わせて自由に選定いただけます。

デシベル 【英訳:dB/Decibel】

- JIS規格からみると、 ある量の同種の基準値に対する比の対数(これをレベルという)で、対数の底が10(常用対数)のときのレベルの単位(これをベルという)の1/10をデシベルといいます。すごく簡単にいうと「2つの量の比を表す単位」のこと。

デシベルのデシは、1デシリットル(=0.1リットル)のデシ。1リットルの1/10ということから、国際単位系では10分の1もしくは0.1 倍の量であることを示すものです。

音にもいろいろとあり、音の強さ、音響エネルギ密度、音圧といった幅広いものがあります。 本来は電話信号の減衰を現すために発明された単位でしたが、2つの量の比を表す単位として便利なので、音以外に振動や電気、光学などいろいろな分野で使われています。

音は空気の振動であり微少な圧力の変化ともいえるので、それを「音圧」として単位Pa(パスカル)で表示できます。ですが音圧の範囲は0.00002~20Paといわれており、その比はなんと100万倍。 そのまま単純な比にしてしまうと比があまりにも大きく表示しにくいので、ここで対数を使います。対数グラフの目盛をみるとわかるように、小さな値から大きな値までを圧縮して表示が可能。

ここまでくれば、冒頭の「ある量の同種の基準値に対する比の対数(これをレベルという)」の意味がなんとなく理解いただけると思います。

このことから音としてのデシベルは、音圧を変換して求めたものとなります。

先ほどデシベルは単位であると述べましたが、これは物理的に測定した値に付けます。

騒音は騒音計のA特性で測定した値に補正をして、また振動(公害振動)も機器で測定した振幅の大きさに補正をした値となります。

この補正には「周波数」が大きく関係しています。騒音は音の強さだけでなく、また振動は振幅の大きさだけでなく、どちらも周波数の違いによる人間の感覚補正を加味してデシベルで表示しているのです。

周波数とは1秒間に波が繰り返す回数で、単位はHz(ヘルツ)で表示します。 ここで私達の身近な音で話を進めると、人間の可聴音は20~2000Hzといわています。 人間の耳は周波数が少ないと低い音に感じるように、同じ音圧であっても周波数が違うと感じ方も異なります。

よって音の大きさは音圧を用いて表し、単位はデシベル。音の高さは周波数を用いて表し、単位はヘルツです。

たとえば人間の聴力限界の音量を0デシベルとします。ゼロといっても無音だとか何もないわけではなく、あくまでも限界値。

なぜならゼロという数字を基準にしてしまうと、ゼロに何をかけてもゼロとなり何倍という比率が成立しなくなってしまうから。

そのため0dBとは1倍=100%と同じ意味としています。またこのようなパーセントなどの比率を使うので、音以外のいろいろな分野の比についても利用することができるのです。 対数を用いていることから、20dBは10倍、40dBは100倍、60dBは1000倍となっていきます。

特許 【英訳:Patent】

-

産業に利用できるアイデアを文章や図で具体的に表現した内容(発明といいます)を、特許庁に出願して審査した結果、独占権を与えられた発明を特許といいます。よって日本の産業の発展のために特許制度があるのです。

テレビドラマでインスタントラーメンを作った人の話がありましたが、このようにそれまで世の中に無かったものを考えた場合は特許として認められますので、その人もしくは勤務する会社で独占権を持つことができます。つまり他の人には作れません。ただし永久に独占されては産業の発展にとって不都合になるため、特許の権利は出願した日から20年間となっています。それを過ぎると社会へ還元されて、誰でも同じものを作ることができるようになります。

※ちなみにインスタントラーメンを作った人は、この発明を特許にして独占しようとはしませんでした。誰でもこの技術を使って美味しいラーメンを手軽に作って欲しい、日本の未来のためにという願いからでした。そのおかげで、いまでは各社のさまざまな種類のカップめんを食べることができるのです。

また発明の内容は、出願した日から1年6か月を過ぎると公開されます。いつまでも公開しないと、他の人も同じような発明をして出願することがあります。でも過去に類似した発明があると、後から出願しても特許にはなりません。つまりせっかく考えたのに独占できないことになるので、それだけ時間も費用も無駄になってしまい、これもまた産業の発展のさまたげになります。よって独占権を与える代わりに、発明内容を公開して誰でも見られるようにするという仕組みになっています。

さらに特許は、自然法則を利用した技術的思想であるとされています。これはアイデアは頭の中で考えたことですから現実的ではないものも含まれており、それまで独占させることはできないからです。もちろん産業に利用できることも要件になっていますので、1個しか作れないような内容(たとえば美術品)は特許になりません。また新しい物を見つけたというような内容は「発見」であり発明ではありませんので、もちろん特許にはなりません。

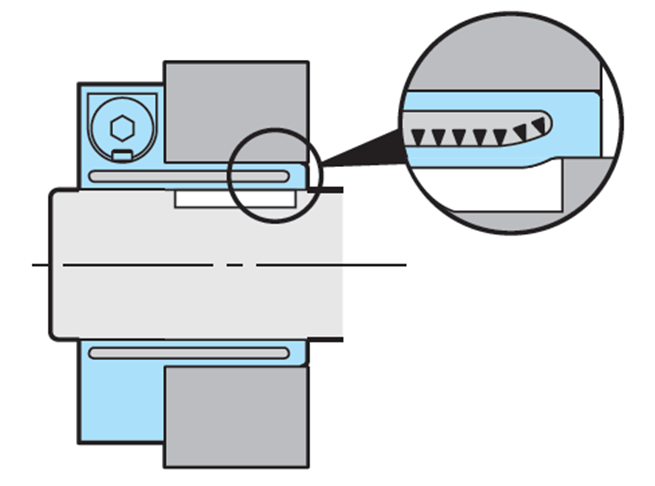

三木プーリ製品において《 サーボフレックスカップリング 》は、製品構造や加工方法などで特許を取得しています。ひとつ例をあげると、図のハブのスリット加工形状において各国で特許権を取得しています。

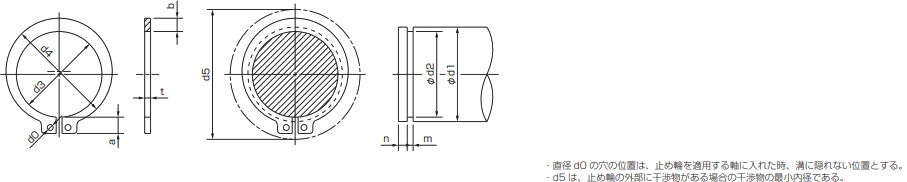

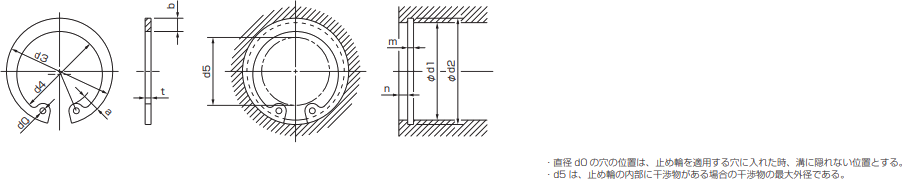

止め輪 【英訳:Retaining ring,Snap ring】

-

⇒技術資料「スナップリング(C形止め輪/Cリング/リテーニングリング/ストップリング)規格・寸法一覧表」もご覧ください。

-

止め輪をはめる・はすずときには、止め輪を広げたり縮めたりするための脱着専用工具(プライヤー)が必要となります。

止め輪をはめる・はすずときには、止め輪を広げたり縮めたりするための脱着専用工具(プライヤー)が必要となります。

軸または穴に付けた溝にはめて、軸方向の移動を防ぐ輪状のばねのこと。

止め輪は機械要素「ばね」の仲間なのです。それは止め輪をはめるときにわかります。止め輪を広げたり縮めたりしなければならないからです。これがかなり大変で、何回飛ばしたことか。

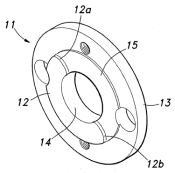

止め輪には「C形止め輪」「E形止め輪」「グリップ止め輪」などがあり、よく使われているのが「C形止め輪」です。

このC形止め輪は「軸用/穴用」、さらに「偏心/同心」にわかれています。よって組み合わせると「C形軸用偏心止め輪」や「C形穴用同心止め輪」のようになり、4種類の止め輪が存在します。

なお「C形止め輪」は溝に用いるのですが、「E形止め輪」や「グリップ止め輪」は溝の無い軸に使います。

一般的なプライヤー(たとえばラジオペンチなど)ではほぼ無理。それは作業でグリップを握るときに、先端は縮むのが普通ですが、止め輪用は広がるようにしなければならない特殊用途のため。

JIS規格では、止め輪の英訳はリテーニングリングとされています。ですが以前からいろいろな名前が付けられています。

軸方向の移動を防ぐ、つまり動かないようにするので「ストップリング」。はめるときにパチンと音がするから「スナップリング」。

またC形止め輪のことを「サークリップ」ともいうようです。

この「スナップリング」という名前に似たものとして「スナップエンドウ」とか「スナックエンドウ」があります。

「スナップエンドウ」と「スナックエンドウ」は何が違うのでしょうか。1970年代にアメリカから輸入された品種で、実は同じ物なのです。

当時はこの原料からお菓子なども作られており、手軽に食べられるスナック菓子からスナックエンドウとも呼ばれていたわけですが、結局のところ農林水産省がスナップエンドウで統一しました。

ちなみにスナップの語源ですが、かなり硬いので“ポキンと折れる”とか“パチンと音を立てる”=Snapからきています。

トルク 【英訳:Torque】

-

⇒内容に関連する用語「サービスファクター」もお読みください。

物体を回転させようとする力と、その力が作用する物体の中心からの距離を掛け合わせた値。つまり力×距離で、単位は[N・m]。

ですがカップリングにおけるトルクは、カップリングを回転させるための値ではなく「カップリングが伝達できる動力の値」として表示されています。

なお三木プーリのカップリング仕様表においては、「許容トルク」または「常用トルク」「最大トルク」と表示しています。

許容トルクは、それ以下で使用いただければ大丈夫な値で、《 サーボフレックス 》《 サーボリジッド 》《 バウマンフレックス 》《 シュミット 》など比較的高剛性のカップリングでは「許容トルク」を表示しています。

また《 ヘリカル 》《 スパフレックス 》《 ベローフレックス 》などは「常用トルク」と「最大トルク」の両方を表示しています。

「常用トルク」以下でご使用いただければ問題ありませんが、たまに衝撃や振動などによってカップリングにかかるトルクが大きくなってしまうことがあります。

このような場合を「最大トルク」と考えて、これは一時的にかかってよいトルクで1日に数回程度ならばよい値としています。

なおカップリングの穴径や使用回転数などの条件で、これらのトルク値が低く制限される場合があります。

このようにご使用いただくカップリングによって仕様が異なりますので、お客様の使用条件をよくご確認いただき適切なカップリングを選定願います。

トルクドライバー 【英訳:Torque driver】

-

⇒用語「トルクレンチ」をお読みください。

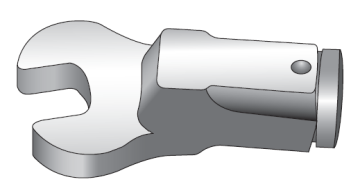

トルクレンチ 【英訳:Torque wrench】

-

⇒用語「トルクドライバー」も同じ内容です。

-

ボルトやねじを締め付けるための工具のこと。

ボルトやねじの呼び径、たとえばM8に対して規定された締め付けトルクで締め付けるためには、手の感覚だけではできませんのでトルクレンチが必要になります。

締め付けトルクが規定されているのは、ボルトやねじにある程度の張力を持たせて固定するためです。

ボルトとねじ穴で、それぞれのねじ山の間で張力が働くことでボルトはゆるまずに固定できるのです。

よって締め付けトルクが弱いと、使用しているうちにボルトがゆるんできます。

ボルトがゆるむと、回転している製品からボルトが飛び出すので大きな事故となる恐れがあります。

逆に締め付けトルクが強すぎると、ねじ山が破損することがあり、そうなるとねじ山との間に働く張力が弱くなるため、結局はボルトがゆるんできます。

このように締め付けトルクが弱くても強くてもボルトはいずれゆるんできますので、規定された締め付けトルクで固定することが必要なのです。

《 カップリング 》が破損する要因のひとつには、カップリングのボルトやねじの締め付けトルクの管理がなされていない場合が考えられます。

トルクレンチは六角穴付きボルトや六角ボルトなどを比較的大きなトルクで締め付けるときに有効です。

またトルクレンチの他にトルクドライバーがあります。

トルクドライバーはプラスドライバーのような感覚で使えるので、六角穴付き止めねじなど締め付けトルクが小さい場合に有効な工具です。

またそれぞれ「ヘッド」とよばれるアタッチメントを使用しますので、ボルトやねじの形状にあわせて使い分けをしてください。

製品サイズに適合するトルクレンチまたはトルクドライバーは、カタログ《 サーボフレックス 》もしくはカタログ《 ETPブッシュ 》、カタログ《 ポジロック 》をご覧ください。

「な行」で始まる用語

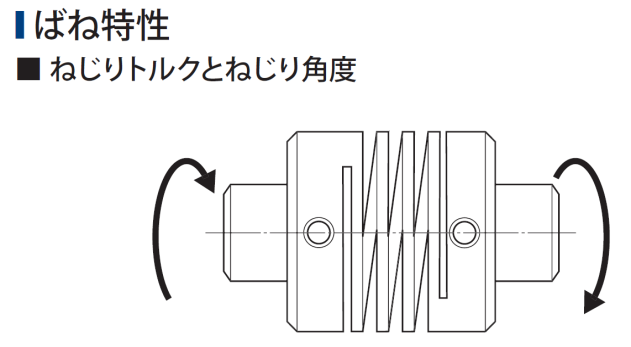

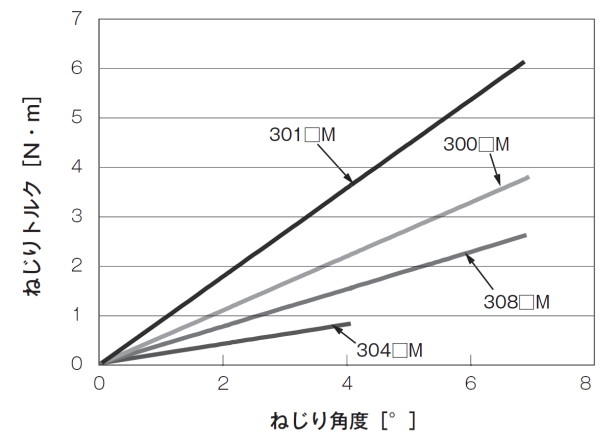

ねじりばね定数 【英訳:(Static/dynamic)Torsional stiffness】

-

カップリングのねじり方向の硬さを表わす値で、回転方向にねじったときに要したトルクと変形した角度で表示します。

-

単位は[N・m/rad]。

ねじりばね定数が高いカップリングを使用する利点は、入力軸からの力や動きをそのまま出力軸に伝えることができるからです。

たとえば印刷機械では印刷のずれが非常に少なくなることから高精度の仕上がりが得られることになります。

次にねじりばね定数の比較をしてみましょう。

どちらもサーボモータに使用できて、なおかつ外径が同じΦ44のカップリングで《 サーボフレックスカップリング/SFC-040SA2 》は20000N・m/rad、《 ステップフレックスカップリング/STF-044SA1 》は996N・m/radで約20倍違います。

このことからサーボフレックスが高剛性で高応答性に優れていることがわかります。

ですがステップフレックスの長所は「高減衰性と低反力」にあります。これは振動を素早く減衰できるだけでなく、幅広い運転速度範囲において共振を回避可能にもできるのです。

このようにお客様の用途に合わせてカップリングを選定いただけるように、三木プーリでは多種多様なカップリングを取り扱っております。

三木プーリのカップリング仕様表では「静的ねじりばね定数」(もしくは「ねじりばね定数」)が表示されていますが、《 センタフレックスカップリング 》のCF-A・CF-H・CMモデルでは「動的ねじりばね定数」が記載されています。

静的ねじりばね定数はゆっくりと力を加えたとき、動的ねじりばね定数はある速さで力を加えたときの力とたわみ量の関係となります。

また一般的に金属では静的と動的との差は少ないのですが、ゴムや樹脂のカップリングでは静的に比べて動的が大きくなる傾向にあるため、実使用に適した値として動的ねじりばね定数を表示しています。

「は行」で始まる用語

パスカルの原理 【英訳:Pascal's principle】

-

⇒用語「ETPブッシュ」もお読みください。

-

密閉容器に流体(非圧縮性)が入っているとき、ある地点に受けた圧力はそのままの強さで他のすべての地点に伝わるという原理です。

このことは容器のすべての地点でその流体の圧力は等しいともいえます。またこの原理は容器の形状には関係しません。

パスカルの原理を説明するときによく使われる例として、左右の管の面積が違う「U字管」があげられます。たとえば左側の管の面積を1として、右側を5とします。(単位は省略)

左側を10の長さで押すと、右側は2だけ押し上げられます。また左側に3の重さをかけると、右側は15の重さを載せないとつりあいがとれません。動く長さは面積に反比例、重さは面積に比例します。

この原理を利用したのが、油圧ジャッキです。人の力で自動車を持ち上げることが可能になりました。その分、ジャッキを動かす回数(長さ)は多いことになりますが。

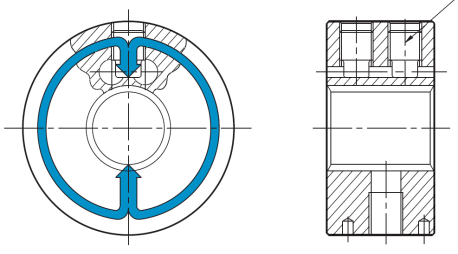

三木プーリの摩擦式締結具《 ETPブッシュ 》も、このパスカルの原理を利用しています。

軸とハブが接触するETPブッシュのスリーブ部分は密閉構造です。ここにある圧力媒体をボルトで加圧していくと、そのままの強さですべての地点に伝わりますから、軸とハブに対してまんべんなく圧力が伝わることになります。

よって軸とハブがETPブッシュのスリーブと接触する部分に、キー溝や切欠きなどがあるとスリーブが変形してしまいます。また軸やハブの接触長さが足りなくても、同じくスリーブが変形しますので、軸とハブの長さはスリーブに対して全長にわたり作用するように設計することが原則です。ETPブッシュが変形してしまうと、取り外しできなくなる恐れがありますのでご注意ください。

バックラッシ 【英訳:Backlash】

-

バックラッシは機械的なガタのことで、歯車と歯車をかみ合わせたときに回転させても伝達しない個所がこれにあたります。

-

よって高い位置決め精度を要求される機械にはバックラッシは不適切となります。なお「バックラッシュ」ということもあります。

三木プーリカタログで《 サーボフレックスカップリング 》の特長のひとつに「完全ノーバックラッシ」と書かれています。

つまりノーバックラッシとは機械的なガタが無いことになりますので、サーボモータなどの高速高精度位置決めや超精密制御用途に適しているわけです。

カタログにはカップリングの製品ラインナップのページに機能・性能を示す「特長アイコン」を掲載していますので、選定されるときに参考にご覧ください。

バリスタ 【英訳:varistor】

-

電磁コイルの通電を遮断したときに発生する逆方向に流れる電圧を低下させる電子部品のこと。

三木プーリではバリスタもしくは保護素子とよんでいます。

ちなみにエスプレッソを出す店で働く人もバリスタといいますが、こちらはイタリア語の「barista」です。

《 電磁クラッチ・電磁ブレーキ 》のコイルには、コイルに流れている電流を保持しようとする性質があります。

そのため通電を切ると、つまり電流のループを強制的に開放するとコイルに蓄えていたエネルギーが過大な逆方向の電圧(逆起電圧)となります。

この逆起電圧は、制御回路の半導体素子を破損、コイルの絶縁劣化、リレーの寿命短縮や溶着現象、電線に流れる電流がノイズとなるなど悪影響を及ぼします。

そこでバリスタをコイルと並列に接続することで、バリスタが逆起電圧を吸収します。ただしコイルにかかる電圧に応じて、つまり三木プーリの《 電磁クラッチ・電磁ブレーキ 》のモデルやサイズに対応してバリスタのサイズも選択しなければなりません。

カタログにはそれぞれモデルやサイズに適合した推奨の電磁クラッチ・電磁ブレーキ用《 電源装置 》(あらかじめバリスタが内蔵されたタイプもあります)やバリスタの一覧表が記載されていますので、適応したバリスタを使用してください。

ハンマリング 【英訳:Hammering】

-

工具のハンマー(日本語では「かなづち」や「とんかち」ともいいます)で、物を軽くたたいて位置を調整すること。

《 サーボフレックスカップリング/SFFモデル 》では心出しを行う手段として、フランジ外周部および端面をハンマリングにて調整していただくように説明しています。

ひずみ 【英訳:Strain】

-

⇒用語「引張強さ」もお読みください。

材料に引張力を加えて材料が伸びた値(伸びた後の長さと元の長さの差)を元の長さで割った値のこと。この値は百分率(パーセント)で表示します。

※材料に加える力は引張力だけではありませんが、わかりやすいように引張力で説明しています。

「ひずみ」というと「ひずみゲージ」を思い浮かべる人も多いと思います。ひずみゲージはたとえば構造物に貼り付けて、構造物に力を加えたときにどれくらいひずむのかを測定するセンサーといえます。

ではなぜ「ひずみ」を求めるのでしょうか。材料に引張力を加えていくと、弾性領域から材料が変形してしまう塑性領域となり、やがて破断してしまいます。つまり構造物にどれだけの力がかかると変形や破壊をしてしまうのかを測定することが重要であり、それをひずみゲージで測定することでひずみ量を電圧で表示できるので、数値管理が可能になります。よって構造物の変形や破壊を避けるために、ひずみを求めるのです。

このようにひずみは材料に加わった力によって変化した長さの差から求めますが、このとき材料の内部には「応力」(単位面積当たりの力)が発生しています。

このひずみと応力の関係は、フックの法則から 応力=ひずみ×縦弾性係数 となります。

なおひずみには種類があります。先ほどの引張ひずみの他に、圧縮ひずみ、弾性ひずみ、塑性ひずみ、せん断ひずみなどがあり、荷重のかけ方によって種類が変わるということになります。

さらにひずみには、縦と横があります。材料を引っ張ると、荷重のかかる方向(軸方向)には伸びますが、それに対して直角方向は細くなって縮むことになります。

この軸方向のひずみを縦ひずみ、直角方向のひずみを横ひずみといい、この縦と横のひずみの比を「ポアソン比」といいます。

ひずみを漢字にすると「歪み」となりますが、この同じ漢字でもうひとつの読み方に「ゆがみ」があります。

同じ漢字ですから、ひずみとゆがみの本質的な意味にはそれほど大きな違いはありませんが、やはり別々の言葉ですからそれなりに違いもあります。

ひずみというと日常的な使い方では、音のひずみ、社会のひずみなどがあります。ひずみの漢字を見ると「不」と「正」からできていて、つまり不正となります。

よって正しくないという意味もあるようで、その点からも社会の歪みなどと使われているようです。

一方のゆがみは、顔のゆがみ、性格のゆがみなどがあります。

個人的な認識ですが、ひずみは変形そのものというよりは元との差である「ずれ」の意味合いが強い感じですが、ゆがみは変形そのものといったイメージでしょうか。

いずれにしても力学では「ひずみ」と覚えておいてください。

引張強さ 【英訳:Tensile strength】

-

⇒用語「降伏点」もお読みください。

-

⇒用語「ひずみ」もお読みください。

JIS規格(JIS Z2241「金属材料引張試験方法」)では、最大試験力に対応する応力としています。

※ここで応力とは、試験中の任意の時点での試験力を試験片の原断面積(引っ張る前の断面積のこと)で除した値と記載されています。

またJIS G0202「鉄鋼用語(試験)」では、引張試験で試験片の耐えた最大引張荷重を試験片の平行部の原断面積で除した値としています。

※なお引張試験においては試験条件や試験片の寸法などが決められており、試験片は図のような形状(これは破断したときのもの)です。

よって引張強さというと引張荷重と思いがちですが、荷重ではなく応力です。

鉄鋼材料は引っ張ると少しずつ伸びていきますが、図の降伏点付近までは引っ張る力が無くなれば元に戻ります。この領域を「弾性領域」といいます。

ですがそれを超えていくと「塑性(そせい)領域」となり変形して元には戻らなくなります。さらに引っ張ると亀裂が生じて、最後には破断してしまいます。

このような引張試験の測定結果を応力とひずみ(伸びを元の長さで割って%で表示)であらわしたものが図のような「応力-ひずみ線図」となります。なお図にある降伏点を線図に示さない材料もあります。たとえば伸びにくい鋳鉄やよく伸びるステンレス鋼などはこのような線図にはなりません。

この「応力-ひずみ線図」においては、赤丸位置の線図の中で最大の応力が引張強さになります。そのあとは線図が下がって最後に破断します。

製品開発や設計を行うときには強度を保つためにどのような材料を使用するのかを決めますが、材料の機械的特性のひとつとして、これ以上の引張荷重をかけていくと材料がいずれ破断してしまうことになる引張強さの値を知ることはとても重要です。

非鉄金属 【英訳:Non-ferrous metal】

-

鉄以外の金属の総称のこと。

よってアルミニウム、ニッケル、亜鉛、マグネシウムや金、銀、銅も非鉄金属ですから、オリンピックのメダルはどれも非鉄金属ということになります。

鉄と非鉄との大きな違いは、磁石に付くかどうかです。しかも鉄以外で磁石に付くのは、コバルトとニッケルなど少ししかありません。

では同じ非鉄金属で、両方とも磁石に付かないアルミニウムとステンレスの大きな違いはなんでしょうか。それは重さ(比重)です。

鉄の比重が7.8であることはよくご存知と思いますが、ステンレスの比重も同じ7.8なのです。ところがアルミニウムの比重は2.7です。

このことから三木プーリの《 サーボフレックスカップリング/SFCモデル 》や《 ステップフレックスカップリング 》《 スターフレックス 》《 スパフレックス 》《 ベローフレックス 》などさまざまなカップリングには、軽いアルミ合金のハブを使用しています。

カップリングを軽くすることは慣性モーメントを小さくすることであり、それは機械の応答性を高めることができるので、より高精度の制御が可能になるのです。

標準化 【英訳:Standardization】

-

JIS規格(JIS Z 8002)では「実在の問題又は起こる可能性がある問題に関して、与えられた状況において最適な秩序を得ることを目的として、共通に、かつ、繰り返して使用するための記述事項を確立する活動。」と定義しています。

簡単にいえば、業務のばらつきがあるという問題について、ばらつきを無くして業務の効率を上げたいという目的が生まれ、それに対して業務マニュアルを作成して各人に徹底させることで業務の標準化ができるということになります。

たとえば図面の書き方にばらつきがあると、品物を加工する人が間違った寸法で仕上げてしまうことがあります。

加工すべき部分の寸法を明確に記載していない、またはその寸法が計算しないと出てこないといった場合です。

基準となる面から加工寸法が明確に記載されていれば、誰が見ても間違いなく加工できます。言い換えれば、作図者が誰であっても同じ図面となるような作図マニュアルがあればよいことになります。

「加工する基準面から必ず寸法線を引き出して、さらに加工寸法を明確に記載して作図すること。」を基本とした簡単な作図マニュアルを作るだけで、間違いが防げて時短になりますので、加工者のためだけではなく、作図者や検査者などにも効果があり、結果としてお客様に品質の安定した製品をお届けできることにもつながるのです。

極力少ない作業で最大の効果を得る、このことも覚えておいてください。

さらには一度マニュアルを作成してしまえばそれで終わりとなります(見直しは必要ですが)ので、マニュアルを作成する時間をもったいないと言っている時間があるならばマニュアルを作成した方がよほど効果があるということです。

そして次に作成したマニュアルを、いつでも誰でもすぐに見られるようにする「見える化」も同時に進めることがポイントです。これをしないと、宝の持ち腐れとなってしまいます。

プーリ 【英訳:Pulley】

-

⇒用語「三木プーリ」もお読みください。

-

滑車(かっしゃ)のこと。

古くは井戸で水を汲み上げる桶(おけ)に結んだロープを、少ない力でも引き上げやすいように、井戸の上に設置してロープをひっかけていたものが滑車です。

このような井戸を「つるべ井戸」といいますが、いまではほとんど見られなくなりました。

このプーリの形が《 ベルト式無段変速機/単体 》の形状に似ていたこと、また《 ベルト式無段変速機 》の発明によって弊社は飛躍的な発展を遂げたので、三木プーリの会社名の由来となっています。

井戸から水を汲み上げるときに直接ロープを引き上げるよりは、井戸の上に設置した滑車にロープを通して、それを引っ張った方が汲みやすいと思いませんか。これは汲み上げる力は同じですが、ロープを引っ張る方向と姿勢によるものだと考えられます。井戸の中を見ながら腰をかがめてロープを上に引っ張るよりも、滑車からのロープを立ったままで下に引っ張る方が何倍も楽になるからです。

ではもっと楽にならないかと考えるのが人間です。もちろん自動的にモータを使ってロープを引き上げたり、ポンプで水を汲み上げたりする方法でもかまいません。

ですがそれほど機材を使わなくても簡単に楽になる方法があります。それは滑車を増やすこと。もちろん増やすやり方があります。

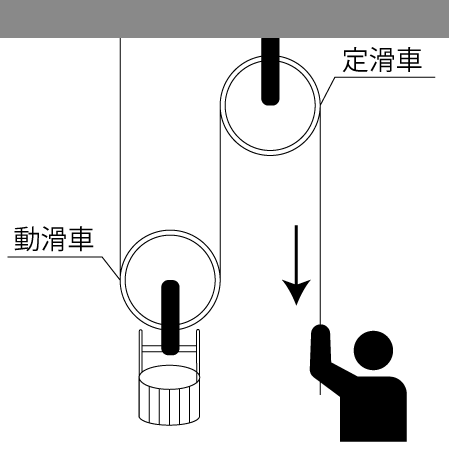

いままでは井戸の上に滑車を固定していました。これを「定滑車」といいます。増やすのは「動滑車」です。つまり上下に動く滑車となります。

さらに動滑車にバケツを取り付けます。定滑車から下がるロープを引くのはいままでと同じですが、定滑車からの反対側のロープは動滑車の下側に通します。いままで反対側のロープにはバケツを結んでいましたが、その代わりに動滑車に通して、さらにその先のロープは天井に固定します。

するとこれまでと同じく定滑車から下がるロープを下に引くと、動滑車に取り付けたバケツは上に動きます。しかも人間が引っ張る力に、今度は動滑車が引っ張る力も加わるため、結果として人間が引っ張る力は半分になるのです。ただし速度も半分になります。この定滑車と動滑車の組合せで引っ張る力を半分にする原理を使ったのが、大型クレーン車です。今度見かけたら、井戸やプーリを思い浮かべながら動きをじっくり観察してみましょう。

フライホイール 【英訳:Flywheel】

-

⇒用語「センタフレックス」もお読みください。

-

回転を安定させるための円盤のことで、「はずみ車」ともよばれています。

エンジンのように爆発によって発生するピストンの往復運動を、そのままクランクシャフトの回転運動へ伝えても滑らかな回転にはなりません。そこでフライホイールを取り付けることで、慣性により回転を安定させることができます。

ただしフライホイールだけでは安定不足の場合には、フライホイールに直接《 センタフレックスカップリング 》を取り付けてシャフトとつなぐことによって、《 センタフレックス 》が振動を吸収するので非常に安定した回転を得ることができます。

このようにショベルカーなどの建機や船舶のエンジンと推進機の結合などエンジンを駆動源とする機構には、《 センタフレックス 》が多く採用されています。

フランジ 【英訳:Flange】

-

フランジハブの径が大きい部分のような「部品からつば状に張り出した部分」のこと。

またはこのような形状の部品そのものをフランジとよぶ場合もあります。

フランジハブ 【英訳:Flange hub】

-

《 センタフレックスカップリング 》において、ゴム体やエレメントを固定するハブのひとつ。

-

なおフランジハブとゴム体やエレメントを固定するためのボルトは、カップリングを取り付ける軸の中心に対して平行方向に取り付けますので、「A方向ボルト」(Aはアキシャルの略)とよんでいます。

※フランジハブと一対で使用されるハブとして、円筒ハブがあります。

ベアリング 【英訳:Bearing】

-

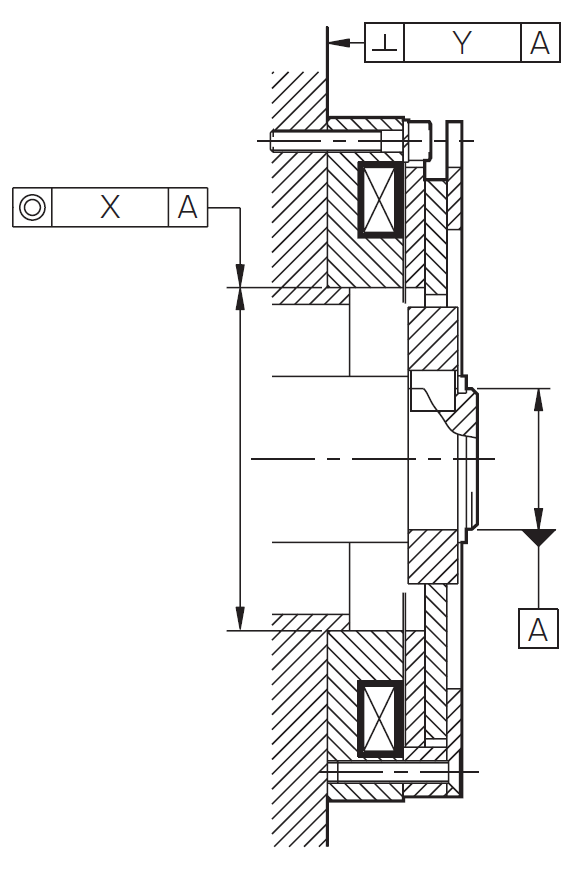

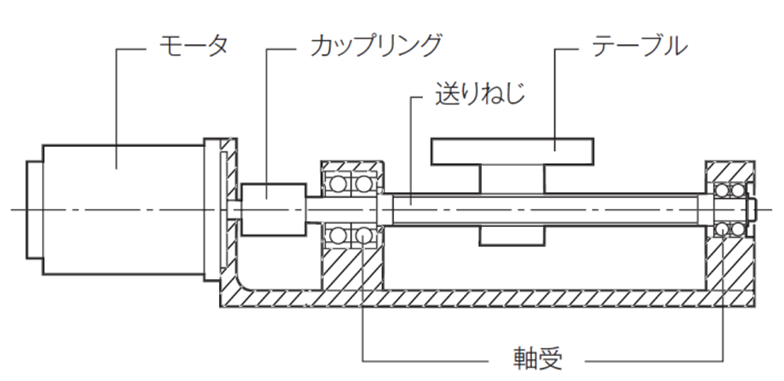

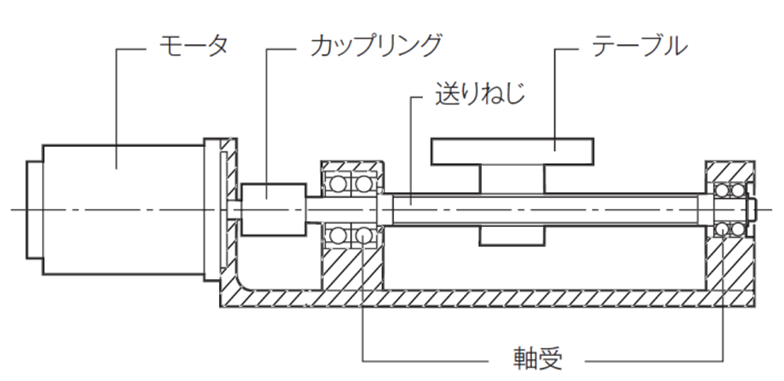

回転する軸を支える機械要素。JIS規格では「転がり軸受」ですが、総称して「軸受」としています。軸受という文字どおり軸を受けるもの、支える部品のことです。

-

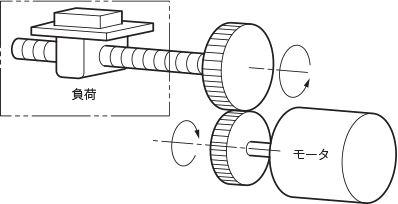

下図は三木プーリ製品《 カップリング 》のカタログに記載の「送りねじシステムの固有振動数の求め方」の図で、モータとカップリングを介してつないだ送りねじ(ボールねじともいいます)の両端に軸受があります。このように送りねじを軸受で支えれば、モータへの負担が軽くなります。

下図は三木プーリ製品《 カップリング 》のカタログに記載の「送りねじシステムの固有振動数の求め方」の図で、モータとカップリングを介してつないだ送りねじ(ボールねじともいいます)の両端に軸受があります。このように送りねじを軸受で支えれば、モータへの負担が軽くなります。 -

ベアリングは、負荷することができる荷重の方向と転動体の種類によって4種類に分けられていますが、一番使われているは「ラジアル玉軸受」になるでしょう。ラジアル玉軸受とは荷重方向が「ラジアル」(中心軸に垂直な方向)で、転動体とよばれる部品が「玉」になります。なおラジアルの他に「スラスト」(中心軸と平行)、玉の他に「ころ」があります。

構造は簡単にいうと金属の内輪と外輪の間に、くるくる回転する複数の玉を接触しないように円周状に並べたもの。用途によってはグリースを封入したシールド形などもあります。

よって内輪からの動力は外輪には伝わりません。このようにベアリングは動力を伝達させるためのものではないのです。

動力伝達はできないし、しかも軸を支える必要があるのか?と思われるかもしれません。

ですが細い軸や短い軸でも回転すると、軸の加工精度や遠心力などの影響で少なからず振れが発生します。

さらに高速回転になれば、振れは大きな振動となって伝わります。すると加工面が荒くなる、機械全体が振動してしまうといったさまざまな悪影響が出てしまいます。

そこで回転する軸の左右に、軸が通る穴をあけた板を取り付けます。こうすれば軸は支えられるので、安定して回転できます。ところがすぐに軸と穴との間に摩擦が発生して、穴が大きくなったり、軸が穴に焼き付いたりしてしまいます。

このような不具合を防ぐために、板にベアリングをはめこみます。このような部品は市販されており、軸受箱、軸受ユニット、ブロックなどとよんだりしています。

ベアリングの内輪に軸を通して回転させれば、回転がなめらかになり摩擦も発生しにくくなります。このように回転をなめらかにするのがベアリングの役目なのです。

軸受には、精度により0、6、5、4、2級といった等級があります。2級が一番精度がきびしく、高速回転する工作機械の主軸などに使用されています。

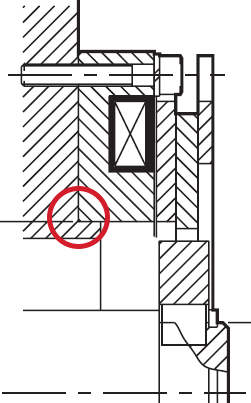

下図は三木プーリ製品《 励磁作動形クラッチ・ブレーキ 》のアーマチュアをプーリに取り付けた例です。軸とプーリの間にベアリングが2個並んで挿入されています。

ここで軸が回転していてもアーマチュアは離れており、また軸とプーリはベアリングを介しているためプーリは回転しません。

次に通電すると、回転する軸に固定したロータとアーマチュアが吸引するので、アーマチュアに取り付けたプーリも一緒回転することになります。このように常に軸が回転していても、プーリへの動力伝達をつないだり切ったりする励磁作動形クラッチ・ブレーキではベアリングが重要な役割を果たしています。

ただし軸受が多ければさらに安定すると思い、軸受をむやみに追加するのはおすすめしません。軸の両端の2個所の軸受よりも外側に軸受を追加した場合は、「三点支持」といって中央の軸受に負担がかかってしまうことがあるのです。

また汎用モータ自体には、モータ軸を支えるベアリングが2個すでに組み込まれています。よってモータ軸から先に軸受を1個だけ追加すると、これが三点支持となりモータ内の軸受に負担がかかってしまうので注意しましょう。

ボールねじ 【英訳:Ball screw】

-

おねじの山とめねじの谷の間で、ボールが「転がり運動」をする「送りねじ」のこと。

-

転がり運動によって摩擦抵抗が減るので、高い効率を得られる特長があります。

ボールねじは、ねじ軸・ナット・ボールなどから構成されていますが、ボールねじだけでは動力を伝達することはできません。

そこでモータなどに《 カップリング 》でつなげることによって、モータなどの回転運動を直線運動に変換できます。

よって半導体製造装置、産業用ロボット、工作機械の搬送・位置決めなど幅広く利用されています。

ポンプ 【英訳:Pump】

-

圧力の作用によって液体や気体を吸い上げたり送ったりするための機械。ポンプの原理を使った身近なものに井戸があります。

最近では電気ポットにおいて、上の部分を押すとお湯が出てくる原理もこれと同じです。

「ま行」で始まる用語

マシニングセンタ 【英訳:Machining center】

-

⇒用語「MC」をお読みください。

三木プーリ 【英訳:Mikipulley】

-

⇒用語「プーリ」もお読みください。

-

⇒用語「無段変速機」もご覧ください。

三木プーリは伝動・制御機器の総合メーカーで、《 カップリング 》(軸継手)や《 ETPブッシュ 》(摩擦式締結具)、《 電磁クラッチ・ブレーキ 》などの製品を開発・製造・販売しています。

三木プーリは、1939年10月に『三木製作所』として神奈川県川崎市に創立しました。

1954年には《 ベルト式無段変速機 》の特許を取得し、「三木プーリ無段変速機」の名称で製造・販売を開始。わが国の技術革新にいっそうの拍車をかけ、その後の産業界に大きな役割を果たしました。

そして1966年、その製品名から社名を『三木プーリ株式会社』に改称いたしました。なお中国語では『三木普利株式会社』。

そののちカップリングや電磁クラッチ・ブレーキ、さらに《 直流モータ 》や《 インバータ 》と製品の幅を広げ、あらゆる機械の原動力を支え続けております。

現在使われている三木プーリのロゴは、このような三木プーリ製品の特長や性能を3つのコンセプトにした「速度を変える」「位置を決める」「回転を伝える」を象徴して創られています。

⇒動画「三木プーリ会社案内」

⇒動画「三木プーリってこんな会社」

無段変速機 【英訳:Stepless speed changers】

-

⇒用語「プーリ」もお読みください。

-

⇒用語「三木プーリ」もご覧ください。

無段階に変速できる機械のこと。逆に自転車の3段ギアは、3段とあるように有段の変速機となります。

三木プーリでは《 ベルト式無段変速機 》のようなプーリとベルトで伝達するベルト式、《 ゼロマックス無段変速機 》のような機械式、《 直流モータ 》や《 インバータ 》のような電機式などさまざまな無段変速機を取り扱っています。

めっき 【英訳:Plating】

-

めっきとは、金属や非金属(セラミックス、プラスチックやガラスなど)の表面に金属の薄い膜をかぶせる表面処理のこと。

めっきの目的には、さび防止の他に見た目をきれいにするといったこともあります。

電気めっきは、電流によって金属イオンを物の表面に析出させる方法。金属イオンが溶けた溶液に電極を入れると、電流によって金属イオンがマイナス(陰極)に流れることで表面にめっきが施されます。

「電気めっき(電解めっき)」

電気めっきは、電流によって金属イオンを物の表面に析出させる方法。金属イオンが溶けた溶液に電極を入れると、電流によって金属イオンがマイナス(陰極)に流れることで表面にめっきが施されます。

さらに電気を使わない「化学めっき(無電解めっき)」

電気か化学か迷いますが、電気めっきの条件として電解液に溶ける金属でなければめっきができません。 そこで化学めっきですが、こちらは薬品を使います。電気めっきと比べると、膜の厚みに限度がある、時間がかかるといったことがあります。 無電解ニッケルめっきの長所は、めっきの厚さが均一になること、そして複雑な形状の部品にも均一にできることがあげられます。

「無電解ニッケルめっき」

無電解ニッケルめっきの長所は、めっきの厚さが均一になること、そして複雑な形状の部品にも均一にできることがあげられます。

三木プーリ製品のETPブッシュ(ETP-E/T-C等)では、簡易防せい仕様には無電解ニッケルめっきが使われています。 特に無電解ニッケルめっきが施されたETPブッシュのスリーブは、スリーブ内に挿入されている圧力媒体の加圧により軸とハブに圧力をかけて締結する重要な個所です。ところがメッキの厚みがバラバラでは圧力が均一にならないため、本来の許容トルクが発揮できなくなります。さび防止の効果があり、なおかつ厚みが均一になる無電解ニッケルめっきは、このような部品に最適といえます。 さらにプレッシャースクリューにも無電解ニッケルめっきが施されています。これはねじが加工されているので凹凸のある複雑な形状になっています。そこで複雑な形状の部品にも均一になる無電解ニッケルめっきが採用となります。

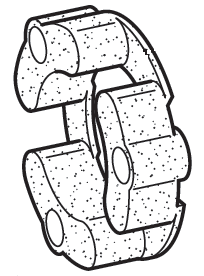

メンブラン方式 【英訳:Membrane】

-

メンブランは一般的には「膜」と訳されていますが、三木プーリ《 センタックスカップリング 》では「メンブラン方式」という用語を使用しており、この場合のメンブランは「薄い板」を意味しています。

-

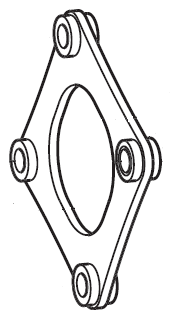

画像では複数の丸い穴がある大きな円形の部品がメンブランです。このメンブランがたわむことで取付誤差を吸収することができます。これを三木プーリではメンブラン方式とよんでいます。

《 センタックスカップリング 》は《 センタフレックスカップリング 》の関連製品で、発電機、船舶主機・補機用などにご採用いただいております。

なおホームページでは《 センタックスカップリング 》の製品情報は掲載しておりませんが、《 センタフレックスカップリング 》のカタログダウンロードから総合カタログの製品ラインナップ(船舶用)をご覧いただくと《 センタックスカップリング 》の簡単な紹介ページがあります。

モータ 【英訳:Motor】

-

⇒技術資料「プレミアム効率モータの仕様一覧」もご覧ください。

-

⇒技術資料「プレミアム効率モータの公称効率一覧」もご覧ください。

電気エネルギーを回転エネルギーに変える装置で、電磁石(鉄芯にコイルを巻いて電流を流すと磁石になる)のN極とS極で引き合う力と反発する力を利用して回転を生じさせています。

日本語では電動機ともよばれており、一般的に使用されている三相モータの正式な名称は「単一速度三相かご形誘導電動機」といいます。

三相モータの消費電力量は、世界の消費電力量全体の40%以上を占めるといわれており、いかにモータを使用しているのかがわかります。

このことは省エネからみれば、モータの消費電力量を削減することが大変重要なことになります。

そこでモータの「効率クラス(IEコード)」がIEC規格やJIS規格で規定され、「高効率モータ」が使われるようになりました。

IE1を標準効率とすれば、IE2の高効率、IE3のプレミアム効率と更新されており、さらにスーパープレミアム効率も検討されています。

※IEは「International Energy-efficiency Class」の略です。

「ら行」で始まる用語

ラジアル方向 【英訳:Radial】

-

一般的にラジアルとは「放射状」などの意味となりますが、三木プーリではカップリングを取り付ける軸の中心に対して「垂直方向」を示す用語として使っています。

-

また《 センタフレックスカップリング 》においては、ゴム体やエレメントを固定するボルトのうち軸の中心に対して垂直方向に取り付けるボルトを「R方向ボルト」(Rはラジアルの略)とよんでいます。たとえば同様の意味として使われているラジアルタイヤは、タイヤの中にある金属ワイヤーが回転方向に対して垂直方向に巻かれているので、このようによばれています。

※ラジアル方向(垂直方向)に対応する用語としてアキシャル方向(平行方向)があります。

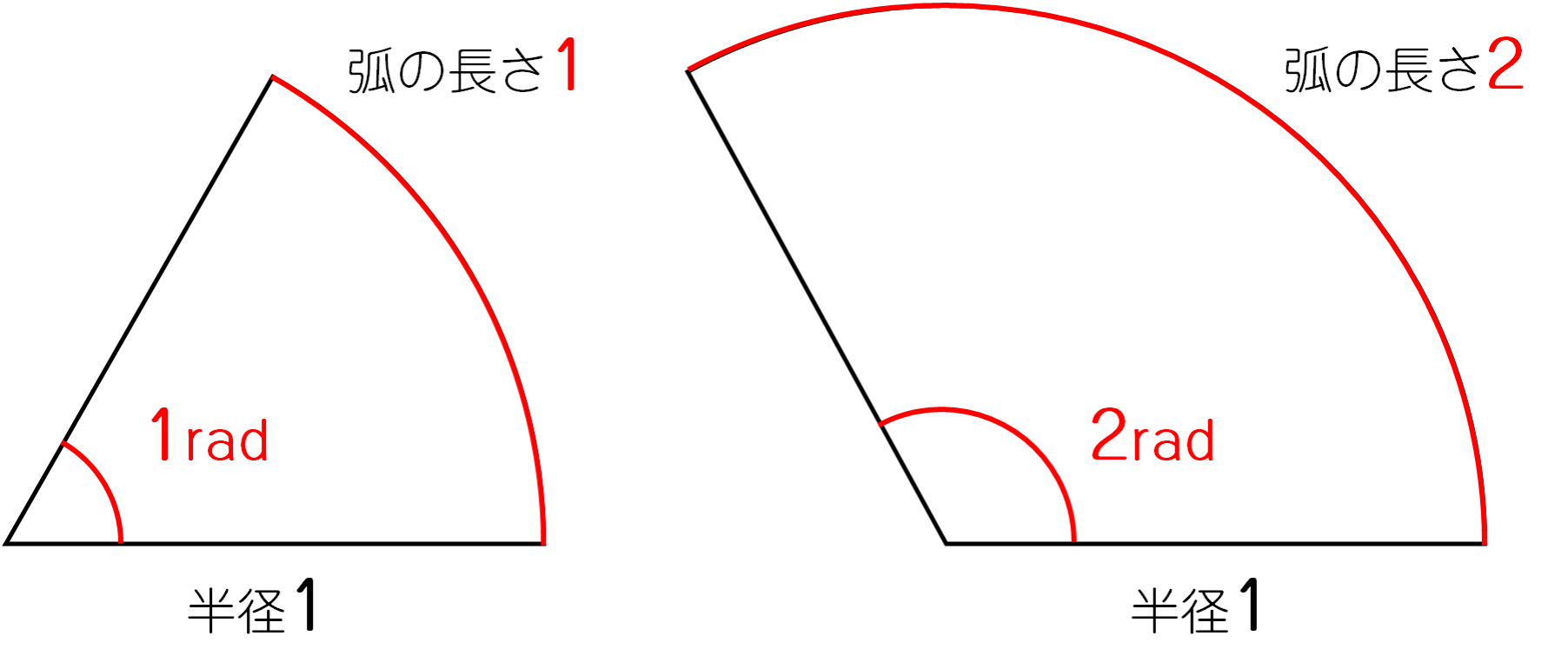

ラジアン 【英訳:radian】

-

⇒用語「ねじりばね定数」もお読みください。

-

三木プーリカタログのカップリングにおいて、仕様表に「ねじりばね定数」の記載があります。これはカップリングを回転方向にねじったときに要したトルクと変形した角度の値で、ねじり方向の硬さを表わし、単位は[N・m/rad]です。

三木プーリカタログのカップリングにおいて、仕様表に「ねじりばね定数」の記載があります。これはカップリングを回転方向にねじったときに要したトルクと変形した角度の値で、ねじり方向の硬さを表わし、単位は[N・m/rad]です。 -

先ほど半径1の円において、角度が1ラジアンのときの円弧の長さを1にしたと述べましたが、では円弧の長さを円周の長さ、つまり1周としたときは何ラジアンになるでしょうか。

先ほど半径1の円において、角度が1ラジアンのときの円弧の長さを1にしたと述べましたが、では円弧の長さを円周の長さ、つまり1周としたときは何ラジアンになるでしょうか。

ラジアンとは、弧度法における角度の単位。国際単位系では、角度(平面角)をラジアンという固有名称で表すSI組立単位としています。

角度といえば「度」ではないのか?1回転は360度ではないのか?と思われるかもしれません。直角といったら迷わず90度と言ってしまいますが間違いなのでしょうか。

これは間違いではありませんが、正確ではないのです。1回転が360度なのは1年が365日と数字が似ていますが、実はこの1年の日数から決めているとのこと。「度数法」とよばれ、円を360等分したひとつを1度としています。はるか昔はざっくり1年は360日くらいかなという感じでしたから、そこから決めた1回転が360度は正確とはいえないのです。

このような単位を使うことで不都合なことが多くなってきましたので、そこで度数法に代わる考え方が生まれました。それが「弧度法」で、その字のごとく円弧(円周のある部分の長さ)を角度であらわす方法です。

ここでまた角度の単位を「度」としたら意味がありませんので、「ラジアン」という名称で、単位は[rad]であらわすことにしました。さらに半径1の円において、角度が1ラジアンのときの円弧の長さを1としました。この決め方なら世界中の誰もが根拠のある共通の認識として使うことができますね。

円周の長さ=直径×円周率(π)ですから、半径1の円では円周の長さは2πとなります。

よって円周の長さ=2πラジアンとなります。

1周は360度ですから、度数法と弧度法の関係式は次のようになります。

360度=2πラジアン

この関係式はとても重要なので覚えておくと役に立ちます。

このように円弧の長さは、半径と角度がわかれば掛け算するだけで求められます。さらに面積は、半径と円弧の長さから簡単に求められます。しかもラジアンを用いると微分積分が使えるようになります。このように弧度法は、数学はもとより物理や力学などにも大変便利な考え方なのです。

リジッドカップリング 【英訳:Rigid coupling】

-

フレキシブルカップリング(たわみ軸継手)とは異なり、2軸の心違いを吸収するエレメントを持たない構造のカップリングのこと。

-

三木プーリではリジッドカップリングとして《 サーボリジッド 》を取り扱っています。

たわむ部分がありませんので、大きなトルクを伝達することができます。つまりねじりばね定数がかなり高いという長所があります。

このことから同じトルクを伝達するフレキシブルカップリングと比較すると、外径を小さくすることができるため、慣性モーメントも低減させることが可能です。

ただし2軸の心出しは、できるだけ高精度に行う必要があります。

三木プーリの《 カップリング 》はほとんどがフレキシブルカップリングですが、このようにお客様の用途に合わせてリジッドカップリング《 サーボリジッド 》も用意しておりますので、それぞれの長所をご検討いただき最適なカップリングをご選定ください。

レアメタル 【英訳:Rare metal】

-

産出量が少ない希少な金属のこと。

ニッケルやマンガンのようにレアメタルという名前の金属が存在しているわけではありません。希少な金属の元素は約50種類くらいあり、レアメタルはその総称です。

日本では、希少なものでなおかつ安定供給の確保が重要であるものをレアメタルと定義しています。

産出量が少ない理由は、もちろんもともとの量が少ないからですが、他には経済的・技術的に抽出が困難ということもあります。

また金属の種類によっては、ほとんどひとつの産出国でしか抽出できないものもあり、その国が制限をかけているといった問題があります。さらには産出国自体の問題もあります。多くは中南米やアフリカなどで政治的に困難な国、つまり紛争が絶えない国です。

レアメタルにはリチウム、マグネシウム、クロム、コバルト、ニッケル、チタン、マンガン、モリブデン、アンチモン、タングステンなどがあります。さらにレアメタルのうちで金や銀など17元素が「レアアース」といわれています。

この反対に産出量が多い鉄、鉛、亜鉛、銅、スズ、アルミなどのことを「ベースメタル」とよんでいます。

いずれにしても日本はベースメタルとレアメタルともにほとんど輸入していますので、安定供給が重要課題です。

特にレアメタルは90%が中国で産出されています。

ですが問題はレアメタルだけではありません。経済産業省の資源エネルギー庁によれば、そもそも日本のエネルギー自給率は低く、国土が狭いのが大きな理由ではありますが世界で第30位くらい。

特に原油の輸入はサウジアラビアとアラブ首長国連邦だけで50%以上となっています。もしここから輸出をお断りされたら大変なことになってしまいます。

また天然ガスと石炭はともにオーストラリアからかなり輸入。天然ガスは30%以上、石炭は70%以上を占めているそうです。

そこで日本では資源をなるべく使わないように省資源やリサイクルを積極的に行うように、また代替材料の開発も進めています。

さらに2030年に向けたエネルギー政策として、「3E+S」とよばれる基本方針を定めています。

安全性(Safety)を大前提とし、自給率(Energy Security)、経済効率性(Economic Efficiency)、環境適合(Environment)を同時に達成しようという考え方です。

興味のある方は経済産業省のホームページをご覧いただくとして、とにかくただでさえ少ないレアメタルの量には絶対に限りがあります。それを意識しながら生活するだけでも、いままで無駄に消費してきた生活様式が変わるのではないかと思います。

レジスト 【英訳:Resist】

-

光を当てると反応する素材のこと。工業においては、保護皮膜を作る材料のことをいいます。

語源は英語のレジストで、抵抗するという意味。ちなみに同じ意味のレジスタンスはフランス語です。

2019年に韓国への輸出管理体制が厳しくなったことで注目されました。

たとえば半導体用レジストは、集積回路の基板(よくみかける緑色の板)などに塗布するもので、光が当たる部分は硬化して当たらない部分は溶けるようにしています。この溶けたものを除去すれば、半導体の表面には回路などの図形を転写できることになるのです。

このような光を当てると作用する半導体用レジストを「フォトレジスト」といい、日本の技術が世界的に高いシェアを持っています。

ここで半導体とは、電気を通す「導体」と通さない「絶縁体」の中間にある物質のことで、温度によって抵抗率が変わる性質があるので電気を制御できます。この半導体の表面に、トランジスタやコンデンサや電気抵抗などの素材を取り付けて、集積回路を作ります。

ところが、ごく小さい半導体では各素材が取り付けられないので、その代わりとなる集積回路の図形を半導体に転写して同じ機能を持たせようとします。

そこで転写によって残したい回路部分を保護する皮膜を作るために、光を当てると硬化する性質のあるフォトレジストが使われているのです。

これと同じような技術に染色がありますね。生地に描いた模様に、染色しない部分に糊(のり)を筆でのせていきます。染色したら糊を洗い流せば、きれいな色の付いた模様が表われてきます。半導体用レジストは、この糊の役目を果たしているのです。

レジストは三木プーリ製品では「《 直流モータ 》用の制御盤」「《 リニアシャフトドライブ 》のドライバ」などに使われています。

参考までにレジストは輸出規制リストに記載されていますが、上記の弊社製品においては輸出規制に該当するような基準値ではありませんので、「該非判定書」では非該当としています。

レンチ 【英訳:Wrench】

-

⇒用語「スパナ」もお読みください。

-

⇒技術資料「六角棒スパナ(六角レンチ/Lレンチ/ヘキサゴンレンチ)の形状・寸法」もご覧ください。

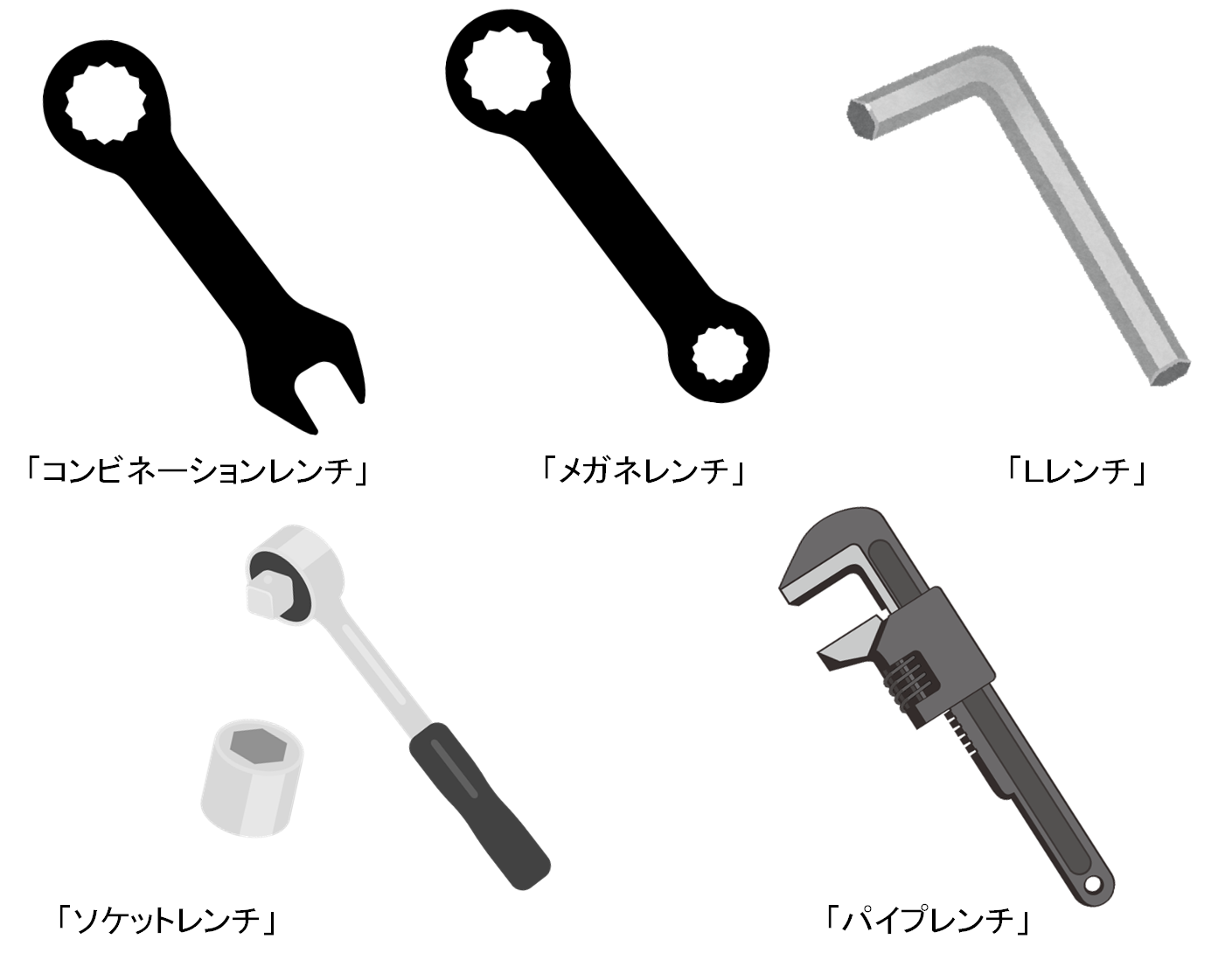

ナットやボトルを回すために使用する工具。レンチはアメリカ英語、同じ意味のスパナはイギリス英語とされています。

日本ではレンチとスパナの両方の名称が使われており、どちらかというと商品名としてはレンチが多く使われているようです。

三木プーリ製品にかなり関係のある工具のひとつが「トルクレンチ」です。これをトルクスパナとよぶ人は、少なくとも周りにはおりません。そのくらいトルクレンチが浸透しているということです。

また「六角レンチ」はJIS規格では「六角棒スパナ」としていますが、六角棒スパナとよぶ人もほとんどいない感じです。日本産業規格の名称なのですが、なぜか六角レンチやLレンチ(エルレンチ)の方が浸透しています。

それはLレンチがL字形状からくる名称なので、覚えやすくて誰でも共通した認識が持てるためだと思います。

このようにレンチとスパナは、アメリカ英語かイギリス英語かの違いだけで同じものですので、かえって日本では混在するのも無理はありません。

そのような混在する中で、「スパナレンチ」なるものまで登場しています。レンチかスパナのどちらかの名称を付けるのであればまだしも、両方付けてしまうとは。このスパナレンチは、左右両方にスパナやレンチが付けられているもので、「メガネレンチ」や「コンビネーションレンチ」などの総称ともいえるでしょう。ものによってはフックのような形状もあり、溝にひっかけて回転させるといった使い方をするタイプなど、さまざまな形状があります。

先ほど出てきました六角レンチ、スパナレンチの他にも「レンチ」にはいろいろな名称がありますので紹介しておきます。

ナットやボルトを回すためのものから、さまざまな用途に発展したことで多種多様なレンチが広まった結果だといえます。

「ボックスレンチ」、「モンキーレンチ」、「トルクレンチ」、「パイプレンチ」、「ソケットレンチ」、「ラチェットレンチ」、「メガネレンチ」、「コンビネーションレンチ」、「インパクトレンチ」、「クロスレンチ」など。

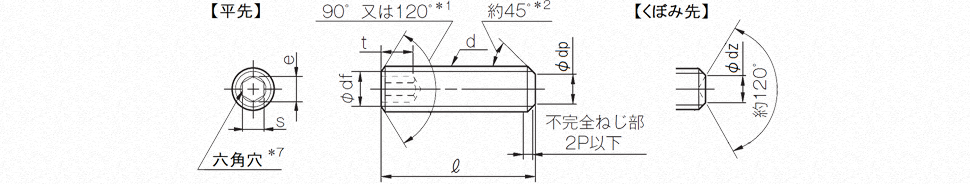

六角穴付き止めねじ 【英訳:Hexagon socket set screw】

-

⇒技術資料「六角穴付き止めねじの形状・寸法」もご覧ください。

-

-

通常は六角穴付き止めねじは、キーの幅より少し小さいサイズを使います。キー幅が10mmであれば、止めねじはM8のようにします。

通常は六角穴付き止めねじは、キーの幅より少し小さいサイズを使います。キー幅が10mmであれば、止めねじはM8のようにします。

⇒技術資料「六角穴付き止めねじの使い方」もご覧ください。

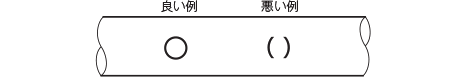

六角穴付きのある止めねじのこと。また「止めねじ」とは、ねじの先端を利用して機械部品間の動きを止めるねじのこと。

ここでいう六角穴付きの六角穴とは、ねじの先端が六角穴ということではなく、この止めねじを固定するために使用するレンチが入る部分の形状のことです。

六角穴付き止めねじの先端形状には、「平先」「とがり先」「棒先」「くぼみ先」などがあります。

このねじの先端は直接軸(場合によってはキーにも)に当たりますので、先端形状も大事な選択肢のひとつです。

一般的には「くぼみ先」が多く使われているようです。「くぼみ先」が軸に当たっていた部分は、図のような円形の圧痕が残ります。全体的につながった円形になっていると、くぼみ先の全面で当たっているので保持力が強いことを示しています。

悪い例の場合は、六角穴付き止めねじの締め付けが弱いか、または軸径が適正ではない(軸径に対して止めねじのサイズが適合していない)ことが考えられます。

なおキーを使わない場合は、軸を少し平面加工(Dカットなどといいます)を行うことで、そこにねじの先端が全面で当たるようにして保持力を強くします。

また止めねじの数ですが、2本が多いようです。1本より2本の方が保持力は強くなるといわれていますが、単純に2倍にはなりません。

2本使う場合の角度は、90度が多いようです。これは止めねじがぶつからないようにするためでもあります。よって大きな止めねじを使うときは、120度のように広げる必要があります。

さらに軸の材質などによっても保持力が変化しますので、軸の径や材質、止めねじのサイズや長さ、取り付ける角度などさまざまな条件の組合せから最良のものを選定することが必要になってきます。もちろん適正な締め付けトルク管理も重要。

キー締結と併用されることが多い止めねじですが、特に振動が大きい、またはずっと振動がかかっているような軸では、止めねじがゆるんでくることがあります。すると回転している軸から止めねじが、ものすごいスピードで飛び出すので危険です。

さらにキーとキー溝の間でガタが発生して大きくなり、キーが移動して抜け落ちる、キー溝が破損するといったことにつながってしまいます。

このように止めねじがゆるんだだけで大変な事態になりかねません。三木プーリのカップリングで、キー溝加工付きの「標準穴加工規格」をお求めのお客様、止めねじの取扱いにもご注意をお願いいたします。

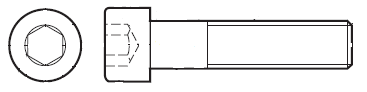

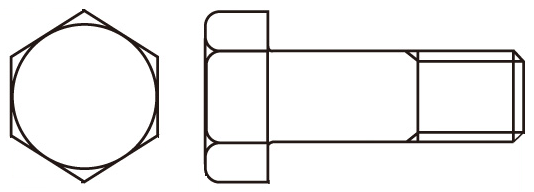

六角穴付きボルト 【英訳:Hexagon socket head cap screw】

-

⇒技術資料「六角穴付きボルトの形状・寸法 規格一覧表」もご覧ください。

-

六角穴付き頭のボルトのこと。

ボルトを締め付けるときには、六角穴に適合する六角レンチ形状のヘキサゴンヘッドを使用します。

六角穴付きボルトは三木プーリ製品に最も多く使われている部品のひとつです。

さまざまな《 カップリング 》においては、クランプボルトやA・R方向ボルトなどの名称で使用されています。

また三木プーリ製品をお客様の機械のベースに固定されるときにも多くご使用されていると思います。

六角穴付きボルトもトルクレンチやトルクドライバーで締め付けていただき、さらにボルトの強度区分に適する締め付けトルク管理が必要となります。

もし適正な締め付けトルクで締め付けていない場合は、ボルトのゆるみが発生します。

これは適正な締め付けトルク以上でも、また以下でも起こりますので注意してください。

さらに三木プーリでは《 カップリング 》の六角穴付きボルトにおいて、製品によって「ボルトに特殊な表面処理やゆるみ止めを施している」ものがありますので、取り扱いには十分ご注意いただきますようにお願いいたします。

ところで「六角穴付きボルト」の英訳は、「bolt」ではなく「screw」となっていることにお気付きでしょうか。

ですが「六角ボルト」は「bolt」になっています。

実は日本語ではすべてボルトとしているのですが、英語では使用方法が違うためにボルトとスクリューの違いがあります。

それは一般的に六角ボルトの方は、ナットと一緒に使用するからです。

よってナットと併用するものがボルトで、しないものをスクリューとしています。

典型的な使用方法としては《 サーボフレックスカップリング/SFSモデル 》のリーマボルトがあります。

こちらはお客様にて、リーマボルトをナットで固定していただいています。

六角ボルト 【英訳:Hexagon head bolt】

-

⇒技術資料「六角ボルトの形状・寸法」もご覧ください。

-

六角頭をもつボルトの総称のこと。ボルトを締め付けるときには、六角頭に適合するスパナ形状のヘッドを使用します。

六角ボルトは三木プーリ製品にもいろいろと使われており、たとえば《 メカ方式軸ロック/ポジロック 》では、クランピングボルトにおいて六角ボルトを使用したタイプも用意されています。

また《 サーボフレックスカップリング 》の摩擦締結ハブには、加圧ボルトとして六角ボルトが使用されています。

六角ボルトとともによく使われるのが「六角穴付きボルト」ですが、こちらはボルトを締め付けるときにヘキサゴンヘッド(六角レンチ)を使用します。

そのため締め付けに必要なスペースは、六角穴付きボルトの方がかなり広く必要となりますので、このようなスペースが取りにくい場合は六角ボルトのタイプを選択していただくとよいでしょう。